SRK BERNHARD GRUBEN der DGzRS

oder

Wie lasse ich einen Joghurtbecher ferngesteuert schwimmen?

An dieser Stelle möchte ich Daniel Branscheidt für die tollen Bilder danken.

Er beschäftigt sich

mit den Einheiten der DGzRS und fotografiert Originale.

Er hatte auch vor das Modell aus diesem Baukasten

zu bauen

Aber nachdem er nun

meinen Baubericht gelesen hat,

wollte er seinen Baukasten schnellstens

wieder loswerden.

Einleitung

Ich habe den Auftrag angenommen

ein Modell aus einem Baukasten anzufertigen.

Baubeginn war Anfang Januar 2010. - Geplante Bauzeit ca. 10 Wochen.

Die Übergabefahrt sollte dann Ende März 2010 stattfinden.

Ich werde versuchen, hier möglichst zeitnah und aktuell zu berichten.

Der eine oder andere kann dann hier noch gute Ideen für sein Modell abgreifen.

Aufgrund längerer Lieferzeiten

oder gar nicht mehr lieferbarer Zubehör Artikel

für die Funktionen wird es dann wohl doch nichts mit dem angestrebten

Liefertermin.

Freiwillig hätte ich mir diesen Baukasten sowieso nie gekauft!

Als erstes musste ich

feststellen, dass der Anbieter dieses Baukastens

in den letzten 50 Jahren nichts dazu gelernt hat.

Dessen Modelle sind immer noch Joghurtbecher mit Holzverstrebungen.

Damals hatten wir ja nichts anderes - aber heute?!

Vor fast 40 Jahren habe ich mit

meinem Vater den Baukasten Krabbe TÖN 12 gebaut.

Zu der Zeit war der Baukasten schon viele Jahre auf dem Markt.

Das Modell steht noch heute auf dem Schrank bei meinem Vater!

Aufgrund der schlechten Erfahrungen damals habe ich mich schon zu der Zeit

entschlossen, nie wieder einen solchen Baukasten zu bauen.

Aber man soll ja bekanntlich niemals nie sagen...

Damals war z.B. das Ruderblatt

aus zwei tiefgezogenen Hälften aus ABS.

Das ist heute bei diesem aktuellen Baukasten immer noch so!!!

So etwas muss natürlich sofort artgerecht im Müll entsorgt werden.

Gut, dass ich noch zwei schöne uralte Ruderblätter im Keller

liegen hatte.

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

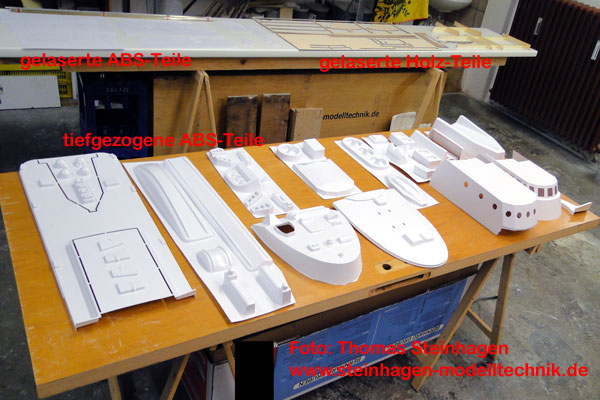

Als erstes habe ich natürlich den kompletten Baukasteninhalt

ausgepackt

und in meiner Werkstatt ausgebreitet, um mir eine Übersicht zu verschaffen.

Wenn ich diese Teile hier so liegen sehe wird mir echt schlecht ...

Am zweiten Tag stellte ich dann auch schon das erste Fehlteil fest.

In dieser Tüte fehlt offenbar

ein Ruderhebel.

Dafür sind aber für die zwei Inbusschrauben auch gleich zwei Inbusschlüssel dabei!

(Erinnert mich irgendwie an das große Schwedische Möbelhaus!)

Es ist ansonsten kein einziges Werkzeug in diesem Baukasten.

Scheinbar hat der Anbieter dieses Baukastens furchtbar viele Inbusschlüssel über.

Was ich dann erlebt habe, ist ziemlich haarsträubend ...

Mittwoch nach Feierabend habe ich das Ersatzteil per Fax

bestellt.

Wenn der Anbieter dieses Baukastens das dann am Do. oder Fr. bearbeitet und abgeschickt hätte,

hätte es spätestens am Samstag bei mir sein können. - So kam es aber nicht!!!

Also rief ich am Montag dort an. Mein Fax lag doch tatsächlich immer noch im

Eingangskorb.

Hätte ja klappen können ... - aber denn wundert mich eigentlich nichts mehr.

Dann haben die es auch irgendwann bearbeitet und auch abgeschickt Mo. - Di. -

Mi. ...

Am Donnerstag kam dann auch endlich ein Brief mit dem folgenden

Inhalt:

2 Ruderhebel, 2 Stellringe, 2 Inbusschrauben und auch 2 Inbusschlüssel.

(Mittlerweile kann ich die Inbusschlüssel als Ballast nehmen ...)

8 Tage gesamte Bearbeitungszeit

ist einfach viel zu lang.

(Deutschland ist doch kein Entwicklungsland, oder? ...)

Inzwischen habe ich erfahren, dass die wohl Kurzarbeit

machen

und

nur noch Mo. - Di. - Mi. arbeiten. - Do. - Fr. (und natürlich Sa. - So.) ruht der Betrieb.

Vielleicht schicken die dann auch nur noch Mittwoch nachmittags Ware raus. -

Na ja!

Grundsätzliches

Der Anbieter dieses Baukastens

setzt seit Ewigkeiten auf das Tiefziehverfahren.

Das ist billig und für Massenprodukte gut geeignet (Joghurtbecher).

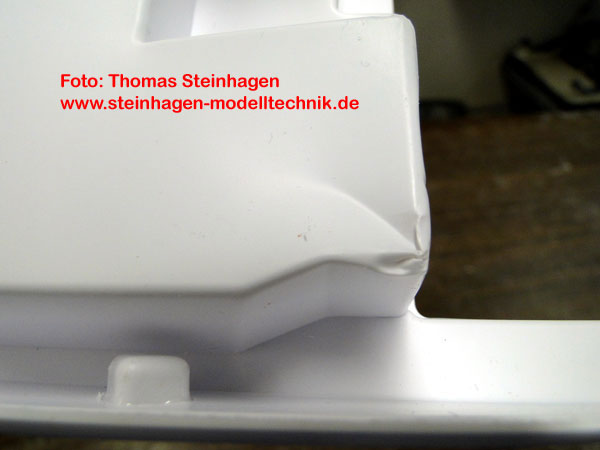

Dieses Verfahren hat natürlich den entscheidenden Nachteil,

dass die Stärke

des Ausgangsmaterials immer dünner wird, je weiter es gezogen wird.

Relevante Stellen werden so extrem geschwächt!

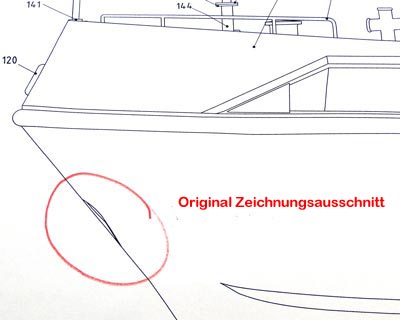

Beispiele sind hierfür Bug und Heck wie auch die Treppe.

Gegen das Licht sieht man die Schwachstellen ganz deutlich.

Bei einer möglichen Havarie sind das die "Sollbruchstellen"...

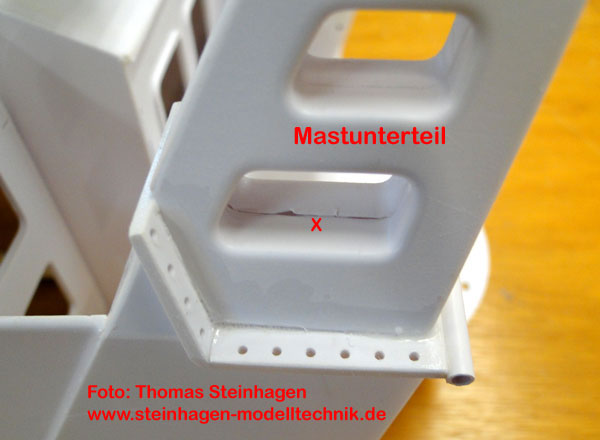

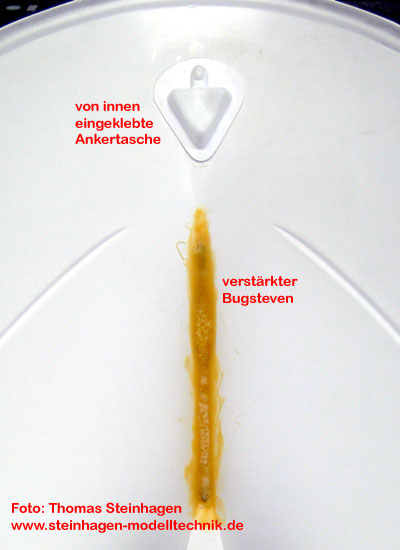

Auf dem Bild ist die Ankertasche

übrigens schon eingeklebt!

Die Wandstärke der Ankertasche beträgt weniger als 0,3 mm!

Außerdem hat sich an der mit X markierten Stelle

am oberen Ende des Heckstevens eine Falte gebildet,

die auf einen Fehler beim Tiefziehen hindeutet. - Zu viel Material kann eben nicht

weggezogen werden.

An diese Stelle fällt die Falte allerdings nicht

so sehr auf und stört auch nicht weiter.

Schlimmer ist es beim Tochterboot Johann Fdi. - Siehe Bilder weiter unten.

Noch schlimmer ist es bei der Plicht des Beibootes Johann Fidi - Siehe nachfolgende Bilder.

Was soll ich mit so einem Schrott noch anfangen? ... -

Das Material ist hier so dünn

gezogen, dass die Ecken schon geknickt und eingerissen sind

wenn man die Teile zum ersten Mal aus dem Karton entnimmt!

In den Ecken vom Deck-Teil der

Fidi haben sich beim Tiefziehen Falten gebildet,

was darauf hindeutet, dass die Konstruktion nicht ausreichend

auf das Tiefziehverfahren hin durchdacht ist.

Da das auf beiden Seiten der

Fall ist,

kann man zumindest davon ausgehen,

dass es gleichmäßig falsch ist. -

Symmetrischer Mist also!

Diese Falten stören spätestens

dann wenn man den Aufbau drüber setzen will.

Um die Falten wegschleifen zu können haben wir sie hinterfüllt ...

Wie man auf dem Bild sehen kann,

haben wir unter die Plicht

zur Verstärkung auch noch ein Reststück ABS geklebt.

Und hier auch noch mal ein Bild vom Fidi-Rumpf gegen das Licht gehalten:

Ich habe schon viele im

Tiefziehverfahren hergestellte Rümpfe gesehen

die zuerst an diesen Stellen brechen (oberer Auslauf vom Totholz zum Rumpf)!

Unsere GfK-Rümpfe werden dagegen im Handlaminat-Verfahren

hergestellt.

Dabei überlappen die Glasfasermatten an den kritischen Stellen wie Bug und

Heck.

Dadurch ist die Wandstärke an den relevanten Stellen 2 - 3 mal dicker ...

Das ist verfahrenstechnisch bedingt gewollt - und das ist auch gut so!

Außerdem sind die Modelle aus den Baukästen immer noch "vorbildähnlich"!

Wenn man die Originalbilder mit dem Modellbaukasten vergleicht

stellt man doch erhebliche Abweichungen gerade auch beim Rumpf fest.

Das ist ebenfalls verfahrenstechnisch bedingt und natürlich auch eine reine

Kostenfrage!

Beim Tiefziehen kann man eben keine scharfen Konturen außen am Rumpf abbilden.

Mein Reden seit

vielen Jahren:

Steinhagen Modelltechnik Rümpfe sind so originalgetreu, wie es nur geht

... und das hat seinen Preis.

Mein bester Rumpf ist bislang der OCEANIC-Rumpf in Maßstab 1:50!

Baukasteninhalt

Die

Bauanleitung sollte ja eigentlich eine Beschreibung darstellen,

nach der man das Modell aus diesem Baukasten erstellen können sollte.

Spätestens am zweiten Tag knüllt man das Ding und wirft es in die Ecke ...

Es wird nicht verständlicher, wenn man es noch mal liest.

Auch die Bilder und Skizzen helfen nicht wirklich.

Die Zusammenfügelinien sind durchgezeichnet und sehr

leicht zu verwechseln mit Körperkanten.

Hinzu kommt, dass die Zeichnungen nicht dort platziert sind,

wo der Zusammenbau der Teile im Text beschrieben steht.

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Früher ("damals") waren die Bauanleitungen noch

hübsch mit

Baustufen-Fotos bebildert

und irgendwie auch besser verständlich!

Als Ingenieur fallen mir unglaubliche Zeichnungsfehler auf!

Hier folgen einige krasse Beispiele:

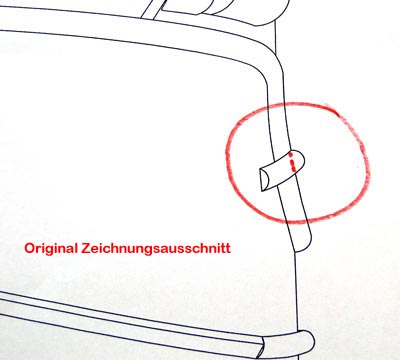

Die Scheuerleisten sind auf die

Bordwand aufgeklebt (beim Original geschweißt).

In der Zeichnung sind sie so dargestellt als würden sie übereinander

liegen:

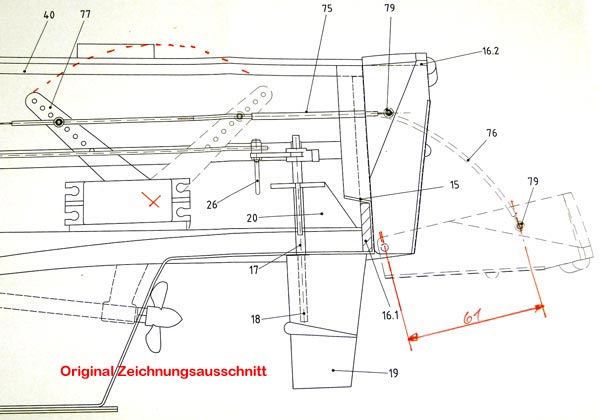

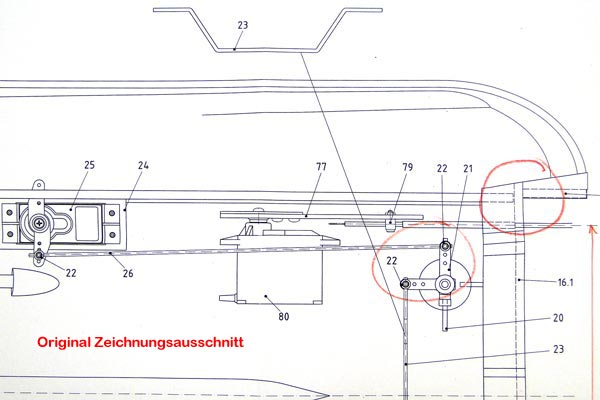

Das wird noch getoppt durch die

Darstellung der Anlenkung für die Heckklappe:

Die Servohebelverlängerungen (Pos. 77) sind in Endpositionen (vorne und hinten)

gezeichnet.

Sollten die sich jemals bewegen, muss man wohl große Schlitze in das Hauptdeck

schneiden!

Ich denke, so etwas würde ein Auszubildender Technischer Zeichner im ersten Lehrjahr besser machen!

Bei diesen Servohebelverlängerungen wundere ich mich nur, dass die aus Holz (!) sind ...

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

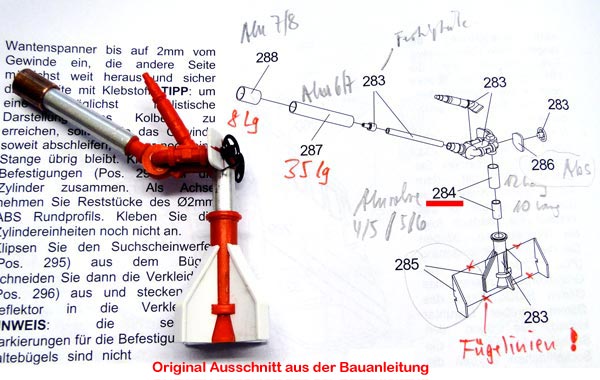

Nun komme ich zum Löschmonitor

(Pos. 283) - Auweia!

Das soll also laut Stückliste ein Fertigteil sein. -

Ich muss mir erstmal aus einigen verschiedenen Tüten die Teile zusammensuchen!

Und hier kommt das absolute "No

Go": Pos. 284 "Löschmonitor, Verlängerung"!

In der Stückliste der Bauanleitung sind unter dieser Positionsnummer doch

tatsächlich

zwei verschiedenen Halbzeuge mit zwei verschiedenen Abmessungen

zusammengefasst. -

Zwei verschiedene Bauteile mit einer Positionsnummer - geht gar nicht!

Warum sind die beiden Rohrstücke

nicht gleich lang???

Das führt nur zu unnötigen Verwirbelungen und damit zu Strömungsverlust!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Bei uns besteht der Löschmonitor

jetzt aus ca. 30 Einzelteilen,

denn wir haben noch etwas in Richtung Original Vorbild optimiert

indem wir z.B. auf die Sockelstützen (Pos. 285) noch Deckbleche aufgesetzt

haben.

Damit gehen wir schon ein wenig über den Baukasteninhalt hinaus!

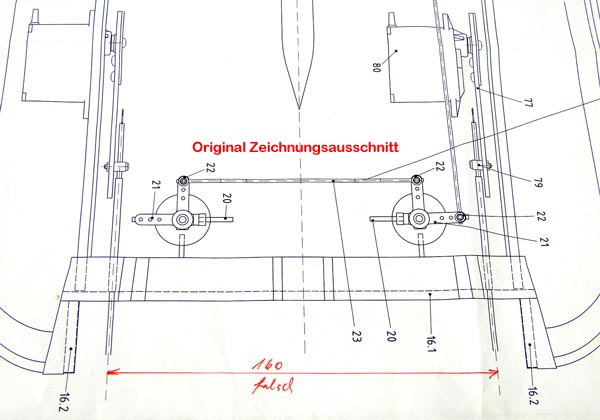

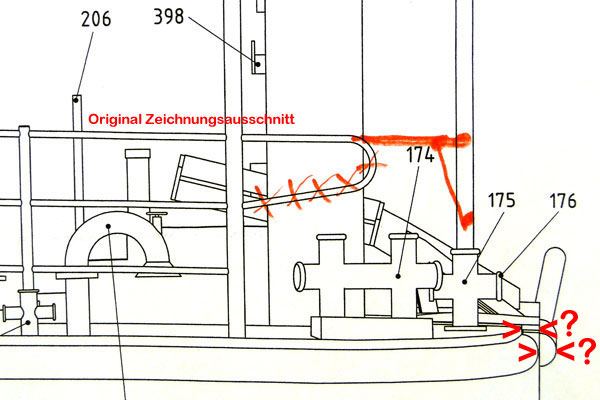

Die Heckklappe ist offensichtlich das größte Problem des gesamten Projektes!

In der Ansicht im Bild oben ist der

Abstand zwischen Drehachse und den Anlenkpunkten 61 mm.

In der folgenden Ansicht ist der horizontale Abstand der beiden Anlenkungen 160 mm.

Das aber entspricht beides keinesfalls

den Bauteilen!

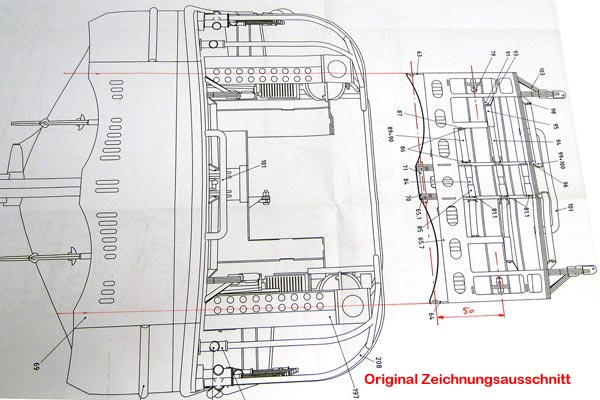

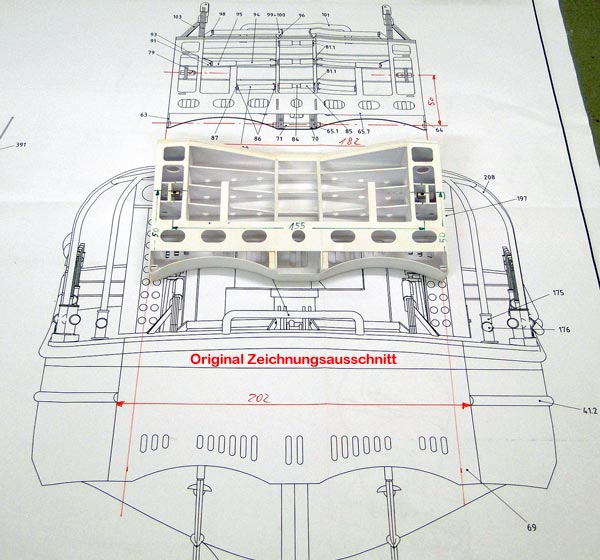

In der Ansicht der Heckklappe

(Innenansicht) sind die Maße ganz anders:

Der Abstand der Anlenkpunkte ist 155 mm,

der Abstand Drehachse - Anlenkung ist hier 50 mm.

- Diese Maße entsprechen auch den Bauteilen am Modell selbst.

In dieser Ansicht traute ich

erst meine Augen kaum:

Von der Innenansicht der Heckklappe (oben) und der Gesamt-Heckansicht (unten)

stimmt nicht einmal die Flucht der Mittellinien (eine Grundregel beim

technischen Zeichnen).

Unser Professor für Technisches

Zeichnen sagte immer:

"Am Anfang alles Seins war die Mittellinie!"

Beim zweiten Hinsehen musste ich

dann wirklich wieder kotzen!

In der oberen Ansicht ist die Heckklappe 182 mm breit (entspricht dem

Bauteil am Modell!).

In der unteren Ansicht hat sich die Heckklappe auf wundersame Weise zu beiden

Seiten

jeweils

um 10 mm verbreitert (auf eine gesamte Breite von 202 mm)!

Und da wir mal gerade bei der

Ansicht von hinten sind:

Weder hier noch in irgendeiner Darstellung der gesamten Zeichnung

finde ich die V-Stützen für die Stevenrohre, bzw. deren Winkel!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Viele Teile sind ausgelasert auf diversen Platten (Sperrholz

und ABS).

Die Platten sind mit Buchstaben (A-K) markiert.

Bauteile-Nummern sind aber

leider nicht drauf! - WARUM NICHT?

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Die Stückliste geht bis Position 398. Die meisten sind eben gelaserte Teile aus

Holz oder ABS.

Es würde die Arbeit doch sehr viel angenehmer machen, wenn zumindest in der

(u.a. deswegen

auch so schlechten) Bauanleitung die plattenzuordnenden Buchstaben in Klammern

hinter

den Bauteile-Nummer angegeben wären.

Schön wäre auch in der Stückliste die Angabe der Platte, auf der sich das

Bauteil finden lässt ...

Es würde ja schon der Buchstabe der Platte in Klammern hinter der

Positionsnummer reichen.

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

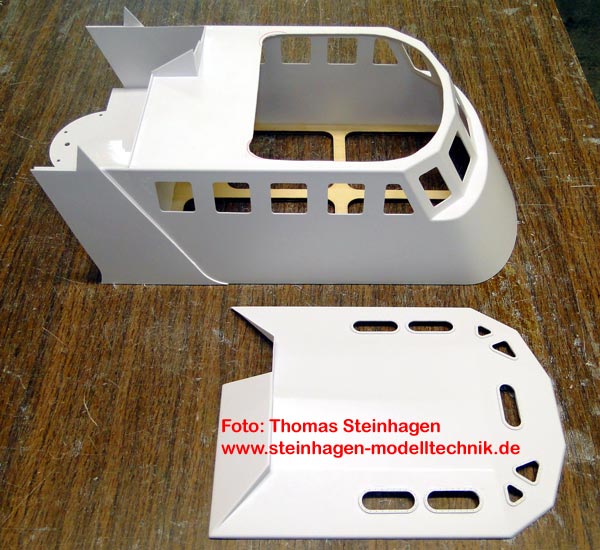

Die tiefgezogenen Bauteile wie Rumpf, Aufbauteile u.a. sind

gefräst.

Die meisten anderen Teile (siehe oben) sind gelasert.

Das passt offenbar nicht zusammen!

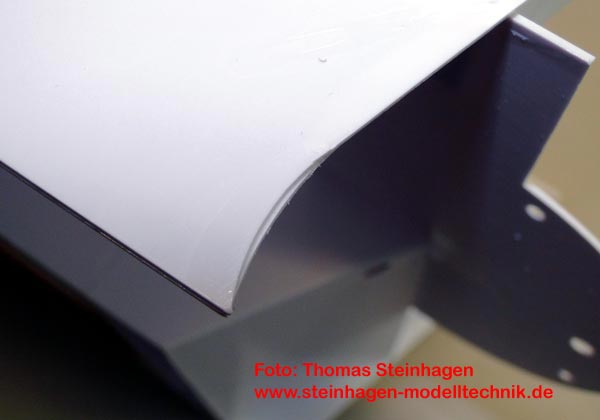

Beispiele sehen wir hier gemäß den folgenden Fotos:

Die Aufbau-Innenwand ist gefräst (Tiefziehteil) und

die aufzuklebende Außenwand ist gelasert (ABS-Platte).

Auch wenn es sich um zwei verschiedene Fertigungsverfahren

handelt

sollte es doch möglich sein gleiche Radien hinzubekommen, oder?

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

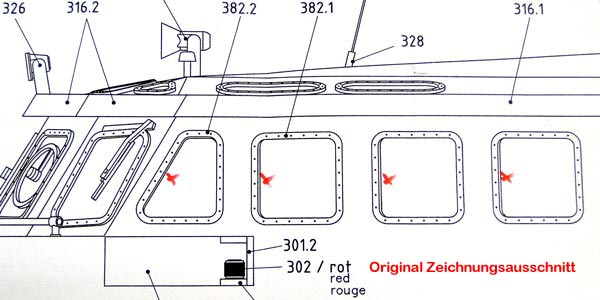

Noch schlimmer ist es bei den Fensterrahmen!

Der Aufbau ist gefräst und die Fensterrahmen gelasert.

Beides passt aber leider nicht zusammen. - Bei den Eckfenstern ist es extrem!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Wenn ich dann in der Zeichnung sehe, dass das dort

auch schon so falsch dargestellt ist,

wundert es mich dann vielleicht doch nicht mehr, dass die Teile auch falsch

hergestellt werden.

Die Größe der Fensterausschnitte haben wir

inzwischen an die Fensterrahmen angepasst!

- Der Kollege hat es sehr gerne ausgefeilt! -

Die Fensterscheiben werden dann später von innen

im Aufbau hinter geklebt.

Die Fenster werden jedoch aus einer unbearbeiteten Platte vom Modellbauer

zugeschnitten.

Damit liegen die Fensterscheiben später am Modell viel zu weit hinten (innen).

Andere Hersteller machen das ganz anders, z.B. so,

dass die Fensterrahmen kleiner sind

als die Ausschnitte im Aufbau selbst und die Scheiben dann direkt von innen

hinter den Rahmen liegen.

Dazu müssten dann die einzelnen Fensterscheiben jedoch auch ausgefräst oder

gelasert sein

und auch noch passen! - Das ist von diesem Anbieter dann wohl doch zu viel verlangt

...

Bei dem Seitenrahmen am Aufbaudach

(Pos. 316) frage ich mich auch,

was

das soll.

Das sind einfach nur rechteckig gelaserte ABS-Streifen, die weder in Länge noch Winkel passen.

Auch hier sind wieder einmal mehr verschiedene Bauteile unter einer Positionsnummer zusammengefasst.

Solche Teile braucht man dann nicht lasern!

-

Die schneide ich mir dann doch lieber selber gleich passend zu!

Es drängt sich also die Frage auf, ob

der Anbieter dieses Baukastens

überhaupt

jemals diesen

Baukasten zusammengebaut hat,

um zu testen,

ob die Teile passen oder ob man daraus überhaupt ein

Modell erstellen kann ...

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Nur gut, dass ich nicht "Testbauer" bin! - Ich

hätte denen das Modell um die Ohren gehauen.

So etwas macht man doch vor Markteinführung! - Oder nicht???

Was im Baukasten nicht enthalten ist

Was nicht drin ist, stellt einen

dann auch gleich schon vor die nächste Herausforderung:

Da das Modell nachher auch voll funktionsfähig sein soll, müssen RC-Komponenten

her!

Der Anbieter dieses Baukastens empfiehlt für den

Antrieb Speed 600 BB turbo 12 V Motore.

Es hilft nur nicht, wenn die nicht lieferbar sind.

Also klapperte ich mehrere Händler ab und wurde erst beim vierten fündig.

Viel schlimmer sieht es noch aus

mit der vorgesehen Segelwinde für den Tochterboot-Aufzug:

Diese Winde ist seit vielen Monaten nicht lieferbar!!!

Bei 2,4 GHz Anlagen hört es denn ganz auf!

Schrott

Einige Teile sollte man wirklich gleich in die Tonne hauen!

Die Ruderblätter habe ich ja oben schon erwähnt;

ähnliches gilt für die Scheuerleisten.

Wenn ich die Scheuerleisten-Profile aus dem Tiefzeihteil

herausarbeiten würde vergingen Stunden.

Ein Halbrohr-Profil (rechts im Bild) kostet wenig und vermindert erheblich die

Verletzungsgefahr ...

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Selbst kann ich natürlich alles anders bauen. -

Dann brauche

ich aber auch keinen Baukasten!

Und damit schließt sich der Kreis zu meinem fast 40 Jahre alten Beschluss ...

Kein Baukasten - und Holz nur zum Heizen!

Das ist der

Antrieb, was Steinhagen Modelltechnik zu dem gemacht hat, was es ist -

... und das seit nunmehr 25 Jahren!

Zum Bau selbst

Der offizielle Baubeginn war am 11. Januar 2010 (KW 2).

Ich nehme mir die Bauanleitung

und fange mit dem Schiffsständer (Pos. 1 - 3) an.

Die Teile sind aus 4 mm Sperrholz gelasert und ich soll allen Ernstes mir

daraus

8 mm Sperrholzteile selber zusammen leimen. - Gibt es nicht auch 8 mm

Sperrholz fertig?

Hinzu kommt, dass die Sperrholzteile nach dem Heraustrennen alles andere als

gerade sind!

Und so geht es dann auch gleich weiter:

Der Motorträgerspant (Pos. 9) ist aus 2 mm (!) Sperrholz und gleich beim Heraustrennen zerbrochen!

Absolut erwähnenswert sind hier

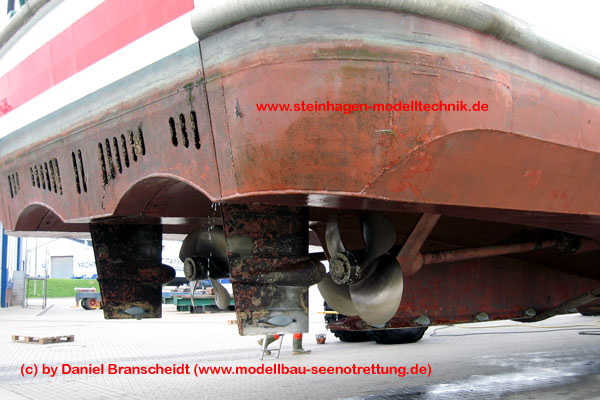

auch die Propeller (Pos. 13 & 14).

Als ich die sah, wusste ich nicht, ob ich mich erst totlachen sollte oder doch

lieber erst wieder kotzen ...

Das sind tatsächlich 32,5 mm 2-Blatt Rennschrauben! - Original hat die Gruben 4-Blatt Propeller.

Hier auf dem Bild von Daniel Branscheidt sehen wir die Original Propeller:

Ein Beweis dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Inzwischen gehen wir davon aus, dass diese Propeller auf die 600er Motoren abgestimmt sein könnten.

Der Bauanleitung folgend soll

ich wenige Zeilen später das Heckteil (Pos. 15) einkleben - aber wie? ...

Danach (!) die Verstärkungen (Pos. 16). - Die sind doch tatsächlich auch aus

Holz!!!

Ich habe das Heckteil natürlich

NICHT eingeklebt.

Die Verstärkung habe ich an das lose Heckteil geklebt.

Dabei fällt gleich auf, dass die drei Holzteile zur Verstärkung

untereinander an den Ecken gar nicht verbunden sind.

Tipp: Alle Holzteile habe ich vor dem Einkleben mit G4 versiegelt.

Ich muss hier ausdrücklich davor

warnen, das Heckteil zu früh einzukleben.

Man würde das Hauptdeck dann nicht mehr rein bekommen!!!

Später würden sich dann auch Probleme bei den Bohrungen für die Lager der Heckklappe ergeben ...

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Ich habe mich dann dazu

entschlossen, das Heckteil mit dem Deck zu verbinden.

Wie sinnvoll das ist, werde ich wohl erst dann sehen

wenn ich das Deck mit dem Heckteil in den Rumpf einkleben will ...

Wichtiger Hinweis unsererseits:

Die Klebestellen der Heckwand liegen

weit unterhalb der Wasserlinie

und müssen

deswegen absolut dicht sein.

Genauso liegt auch die Drehachse, sprich die Lager für die Heckklappe

unter der Wasserlinie.

In der Zeichnung sieht es

tatsächlich so aus, als wäre das Sperrholzteil zur Heckwandverstärkung

(Pos. 16.1) länger und würde mit dem kleineren Teil (Pos. 16.2) im Winkel

verklebt werden können.

- Das ist aber wie oben schon gezeigt am Modell leider nicht der Fall!

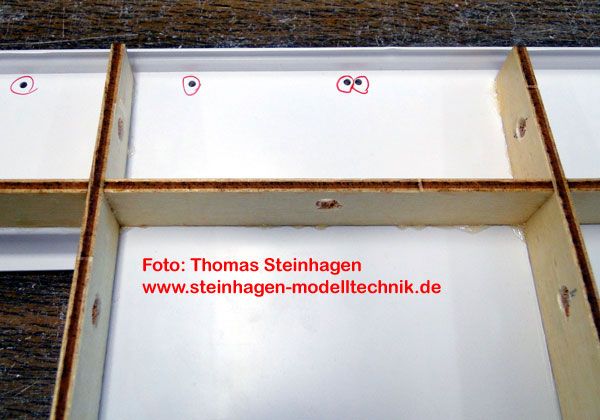

Die Deckunterzüge (Pos. 39.1)

sind im Baukasten leider auch mindestens 10 mm zu lang.

Bei mir gehen Sie somit nicht wie gezeichnet winklig auf das Querteil (Pos.

16.1)

der Heckwandverstärkung, sondern an die Seite (weil sie eben viel zu lang

sind).

Hier fällt mir gleich noch ein weiterer deftiger

Konstruktionsmangel auf:

Die Deckunterzüge quer (Pos. 39.3) sind viel zu kurz (an den mit X markierten

Stellen)!

Sie haben keine Verbindung zu den Scheuerleisten

und schon gar nicht zur Bordwand des Rumpfes.

Damit ist keine Krafteinleitung von der

Decklast zum Rumpf möglich! -

Der Sinn ist also völlig verfehlt!!!

Grundsätzlich sind gelaserte Teile unendlich genau

herzustellen! - Holz wie auch ABS.

Im Gegensatz zum Fräser wird ein Laserstrahl nicht stumpf und verschleißt

nicht.

Er kann auch nicht verbiegen!

Ich verstehe dann nicht, warum viele Teile nachgearbeitet werden müssen

egal ob Holz oder Kunststoff ...

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

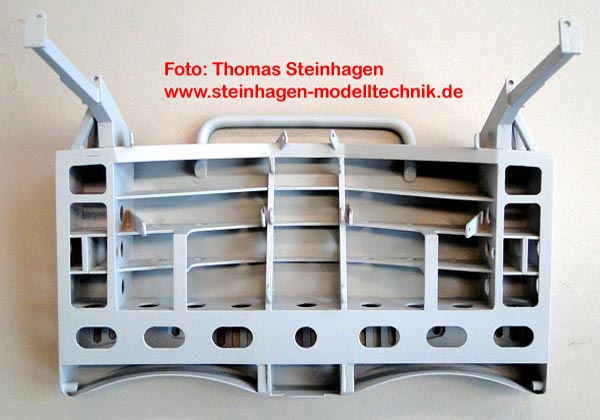

Heckklappe

Die Heckklappe an sich ist

offenbar eines der größeren Probleme bei diesem Baukasten.

Das Außenteil ist tiefgezogen und die Innenkonstruktion besteht aus vielen

gelaserte Teilen.

(Auch hier wieder die zwei verschiedenen Fertigungsverfahren wie oben schon

beschrieben.)

Wenn man die Laserteile

zusammenbaut, stimmt zwar offenbar die Breite

aber in der

Höhe scheinen die Teile eine andere Skalierung zu haben.

Je weiter man nach oben fortschreitet, umso mehr verbiegen die Teile.

(Laut Zeichnung sollen sie eigentlich gerade sein!)

Und unter fluchten die vier

Aufnahmen für die Drehachse der Klappe auch nicht

wegen der falschen Skalierung in dieser Richtung.

Also mussten wir einiges herausschneiden und anpassen.

An den roten Linien haben wir über 1 mm zwischen heraus getrennt damit die Lager

fluchten!

Da muss sich dann später auch keiner wundern, wenn die Heckklappe nicht

klappt!

Die komplette

Heckklappe also auch gleich in den Müll???

Später mehr dazu beim Einkleben der Rollenhalter! ...

Zu zweit haben wir es dann doch noch hinpfuschen können ...

Ich weiß natürlich als

Maschinenbau-Ingenieur,

dass die (mit X markierten) Lager für die Heckklappe alle vier exakt fluchten

müssen.

Wenn die Drehpunkte nicht alle in einer Achse liegen,

wird sich die Klappe

nicht bewegen lassen!

Dasselbe gilt natürlich auch für

das Heckteil am Rumpf!

Die Flucht haben wir sowohl mit einer Achse, wie auch optisch

kontrolliert ...

Der Anbieter dieses Baukastens schreibt allen Ernstes

in seiner Bauanleitung wörtlich:

"Sollten Sie die Position nicht genau erreicht haben,

verschließen Sie die Bohrungen mit Uhu Acrylit und bohren neu."

Spätestens an der Stelle fühle ich mich dann doch total verarscht!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Ankertasche

Zwischendurch habe ich die

tiefgezogene Ankertasche (Pos. 32) in den Bug eingeklebt.

Das war eigentlich problemlos. - Leider fällt sofort auf, dass der

Verstärkungsrand außen

wie er deutlich beim Original zu sehen ist beim Modell leider nicht

berücksichtigt wurde.

Das wäre ein schönes Teil,

dass man auch aus 1 mm ABS per Laser schneiden könnte. -

Das ist eigentlich ein sehr markantes Detail dieses Rumpfes, bzw. des gesamten

Bootes!

Inzwischen bin ich aber einen

Schritt weiter und muss feststellen,

dass ich meine Ankertasche wohl falsch eingeklebt habe ...

In der Bauanleitung steht dazu

genau folgender kurzer Satz:

"... kleben Sie diese (Ankerklüse) wasserdicht in den Rumpf."

Das habe ich natürlich getan -

eingeklebt - hört sich an wie von innen.

In der Zeichnung, Seitenansicht ist das auch so dargestellt, dass außen nichts

aufträgt.

Inzwischen gehe ich aber davon

aus, dass das FALSCH ist. - Die Ankertasche muss

von

außen auf den Rumpf aufgeklebt werden um die Randverstärkung außen zu

erzeugen.

Das ist in der Anleitung, wie auch in der Zeichnung falsch dargestellt. - Und

nun kommt's:

Ich habe beim Hersteller angerufen

und um Ersatzlieferung der "vermauerten" Ankerklüse (Pos. 32) gebeten.

Die Antwort kam doch schon nach fast 30 Stunden per E-Mail. - Die wollen tatsächlich für diese Ankerklüse

16,- € - zzgl. Porto - zzgl. Verpackung - zzgl. Versicherung - in Summe 20,21 €

haben.

Zum Vergleich: Ein Joghurtbecher, der auf gleiche Weise hergestellt wird, kostet ca. 1,6 Cent = 0,016 €!

Inzwischen war der Hersteller so kulant,

die Ankerklüse als kostenloses Ersatzteil zu liefern.

Immerhin kam dann doch auch schon wieder nach 8 Tagen dieses kleine Teil per

Post.

Irgendwie erinnert mich das doch ganz heftig an die Ecke von dem Joghurt mit derselben ...

Am liebsten mag ich den mit Kirschen. - Aber das geht jetzt hier vielleicht zu

weit.

Und so sah es dann nach gut

einer Stunde Bearbeitung aus und wurde eingeklebt

- oder besser richtigerweise gesagt - aufgeklebt!

Nun habe ich im 2. Versuch die

Ankertasche von außen aufgeklebt.

- Sieht doch auch irgendwie besser aus!

Langsam überlege ich, ob ich

nicht vom Anbieter dieses Baukastens

Schadenersatz

und Schmerzensgeld fordern sollte ...

Die Zunahme der Anzahl meine

grauen Haare hat sich

mit dem Bau dieses Kastens erheblich beschleunigt.

Aufbauten

In den Aufbauteilen sind die

Fensterausschnitte herausgefräst. - Schön und gut!

Dass das mit den lasergeschnittenen Fensterrahmen leider nicht zusammenpasst,

hatte ich ja schon weiter oben erwähnt.

In dem Dach-Tiefziehteil (Pos. 312) sind die Fenster nicht ausgefräst.

Da muss man dann wieder selbst das Messer ansetzen ...

Die Fensterrahmen sind dann auch schnell aufgeklebt.

Wenn man dann das Dach auf den

Aufbau setzt, muss man aber feststellen,

dass der Aufbau darunter geschlossen ist! - Warum ist da kein Ausschnitt

vorgesehen?

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Diesen Ausschnitt sollte man unbedingt machen, damit nach dem Lackieren

auch noch die Fensterscheiben von innen hinter geklebt werden können.

Beim unteren Aufbauteil sehe ich auch das Problem der viel zu geringen Wandstärke.

Der untere Teil ist ohne

jegliche Verstärkung gemäß Anleitung 43 mm frei zu lassen.

Die Wandstärke beträgt hier weniger als 0,4 mm (siehe Bild)!!!

Dieses Stück wellt sich beliebig je nach Temperatur und Luftfeuchtigkeit.

Wie sich das nach dem Lackieren verhält möchte ich lieber nicht wissen!

Eine Verstärkung oder Streben lassen sich da nicht unterbringen, da dieses

Teil frei bleiben muss,

um den Aufbau dann nachher über den Süllrand des Hauptdecks zu stülpen.

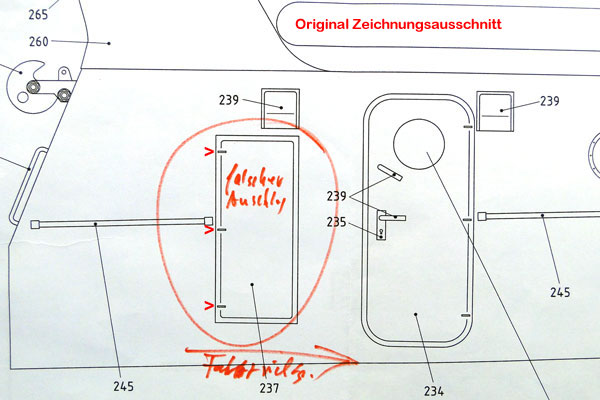

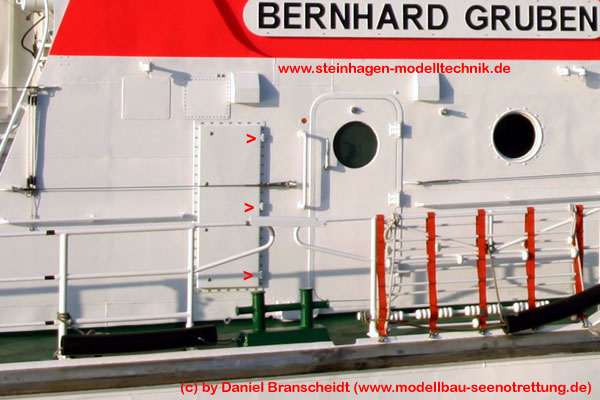

Außerdem fällt die in der Modellbauzeichnung falsch angeschlagene Tür auf (siehe die drei >):

Im Original sieht es dann so aus, dass die entsprechende Tür vorne angeschlagen ist.

Bei Schiffen müssen Türen und

Klappen eigentlich immer in Fahrtrichtung vorne angeschlagen sein.

Aber woher sollen Binnenländer, die diesen Kasten konstruiert haben denn das

schon wissen?

Langsam fürchte ich auch, dass die das Original nie gesehen haben ...

Weitere deftige Zeichnungsfehler werden auch noch zu Tage gefördert.

Wieder ein Beweis mehr dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

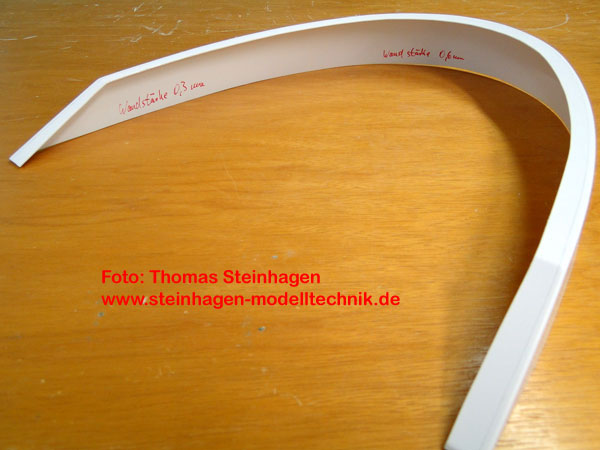

Eine weitere Schwachstelle ist

das Schanzkleid (Pos. 117).

Das ist auch ein Tiefziehteil mit ziemlich dünner Wandstärke und dazu auch

noch sehr ungleichmäßig.

Im Bugbereich ist das Material

noch ca. 0,6 mm dick während die Wandstärke auf der Backbordseite

(= links) nur noch 0,3 mm beträgt und an Steuerbordseite (= rechts) ca. 0,5

mm.

Ich werde das komplette Schanzkleid mit einer Aufdoppelung von 0,75 mm PS verstärken.

Die tiefgezogenen

Mastseitenteile (Pos. 329) sind dann wieder gut für den Brechreiz!

Die haben vom Tiefziehen eine Wandstärke von zirka Nullkommanix!

Die soll man dann noch schleifen und stumpf zusammen kleben ...

Das Ergebnis zeigt das folgende Bild:

Fazit

Der Anbieter dieses Baukastens warnt indirekt schon selbst vor diesem Baukasten,

indem er ihn auf seiner eigenen Zuhauseseite beschreibt als

"Bausatz für den sehr erfahrenen Modellbauer"!

Auf dem Karton steht: "Für Profis"!

Und das Modell ist nicht geeignet für Kinder unter 14 Jahren. - Ach was?!

Aus dem Baukasten kann man getrost die Hälfte wegwerfen. - Egal welche!

Viele Teile speziell für die

Bernhard Gruben / Johann Fidi bietet das

Modellbaukaufhaus

an.

Allerdings sind alle Teile in Summe etwa noch mal so teuer wie der Baukasten

selbst.

Auch Hartmut Häger bietet umfangreiche Ergänzungsteile zur Aufbesserung der Modelle an.

Wer Ärger vermeiden will lässt den Kasten beim Händler stehen ...

Also - Hände weg!!!

Wer sehen möchte, was er sich an

Ärger erspart, kann die Bauanleitung

auf der

Gruben-Seite als

pdf-Datei einsehen oder herunterladen.

(Weitere Anbieter-Infos finden Sie hier.)

Was für ein Zufall?!

In der

"ModellWerft" Ausgabe 02/2010 erscheint doch gerade jetzt ein

Baubericht

über genau diesen Baukasten, sowie ein Schiffsportrait über die original

Bernhard Gruben.

(Wer den noch nicht kennt kann ihn sich hier runterladen.)

Da dieser Baubericht erst

erschien, nachdem wir schon diverse Erfahrungen gemacht haben,

sehe ich diesen natürlich etwas kritischer als jemand, der den Baukasten noch

nicht kennt.

Grundsätzlich lese ich bei

so etwas immer erst nur die Überschrift

und den letzten Absatz - sprich das Fazit!

Und da steht hier schon gleich im

ersten Satz die Unwahrheit:

Es handelt sich NICHT um einen ORIGINALGETREUEN Nachbau,

sondern nur um einen VORBILDÄHNLICHEN!!!

Das Fazit fällt nicht gerade himmelhochjauchzend aus aber eben auch nicht so schlecht.

Vor folgendem Hintergrund kann

man verstehen, dass der Bericht nicht so negativ ausfällt:

Im Allgemeinen geben die Hersteller neue Baukästen an die Verlage,

die wiederum diese weitergeben an deren Autoren.

Die Autoren erhalten dann die

Aufgabe, das Modell zu bauen

und darüber einen entsprechenden Baubericht zu verfassen.

Das Modell dürfen sie dann kostenlos behalten ...

Dass der Bericht dann nicht

allzu schlecht ausfallen sollte,

dürfte dabei wohl auf der Hand liegen ...

Wer möchte schon auf kostenlose Bausätze verzichten?

Und als Autor möchte man ja auch weiterhin beschäftigt sein!

Dann habe ich diesen Bericht natürlich doch noch kritisch durchgearbeitet.

Einerseits schreibt der Autor,

die Wandstärken seien ausreichend (also Note 4),

andererseits schreibt er dann von durchdachter und hervorragender Qualität.

Hatte er etwa einen anderen Baukasten als wir?! - ...

Ich würde einige Wandstärken als

mangelhaft oder ungenügend (also Note 5 oder 6) bezeichnen.

(Siehe Bilder oben!)

Der Autor bezweifelt schon im

Voraus die Funktionsweise des Tochterbootaufzuges.

Wie er später schreibt, hatte er auch Probleme bei der Aufnahme des

Tochterbootes.

Genau wie wir bemängelt der

Autor auch die Ruderblätter ... - und

mit dem Hauptproblem Heckklappe kam er also auch nicht zurecht!

Er hat beim ersten Versuch die Flucht der Bohrungen nicht hinbekommen.

Außerdem bemängelt er die Wirksamkeit der Pumpe als Querstrahler (Pumpjet-Imitation).

Meines Erachtens sind

die Austrittsöffnungen viel zu weit nach hinten gelegt worden.

Wir haben sie viel weiter vorne eingebaut, um die Wirksamkeit des

Querstrahlers zu verbessern!

Zum Einkleben der Dachfenster

hat er - genau wie wir auch schon vorher -

eine Öffnung in den oberen Aufbau geschnitten, was eigentlich nicht vorgesehen

ist.

Irgendjemand sollte aber diesem

Autoren doch vielleicht noch mal den

Unterschied erklären zwischen cnc-gefrästen und gelaserten Teilen.

-

Oder hatte er doch einen anderen Baukasten als wir???

Dann wirft der Autor auch schon

gleich am Anfang seines Berichtes die Frage

nach der langen Lieferzeit auf. - Damit macht er sich bestimmt keine Freunde!

Man könnte sich vielleicht folgendes Szenario vorstellen (rein fiktiv):

Ein Hersteller A (meinetwegen

auch G) stellt im Jahre x auf der Messe in N

ein neues Modell vor. Dabei handelt es sich natürlich nur um ein Handmuster.

Dieses Einzelstück wurde nach Originalunterlagen von Experten angefertigt.

Mit diesem Modell will der Hersteller die Reaktion der potentiellen Käufer

testen

und nimmt auf der Messe erste Vorbestellungen entgegen ...

Im ersten Jahr nach der

Messe gehen aber noch nicht genug Bestellungen ein,

so dass sich die Serienproduktion noch keinesfalls lohnen würde.

Also stellt der Hersteller im Jahre x+1 das Modell einfach noch mal als

Neuheit vor

und hofft nun, dass dann doch noch genug Bestellungen zusammenkommen ...

Scheinbar reichen die

Bestelleingänge aber immer noch nicht aus,

um eine kostendeckende Serienproduktion zu fahren.

So stellt A im Jahre x+2 das Modell wiederum auf der Messe aus

mit dem Hinweis, dass es jetzt lieferbar sein würde.

Nun wollen natürlich die Händler

ihre Kunden beliefern und drängen A zur Auslieferung.

Leider ist die Produktion aber noch gar nicht angelaufen ...

Die Konstruktion des Modells ist

noch nicht ausgereift und

die Zeichnung enthält noch viele heftige Fehler.

Die Produzenten in den Billiglohnländern sind noch gar nicht so weit

die Qualitätsanforderungen zu erfüllen. -

Aber irgendwann muss das Ding nun auf den Markt ...

Also werden dann im dritten Jahr

- ca. 2,5 Jahre nach der ersten Vorstellung -

die ersten Baukästen unter das Volk gebracht

trotz Qualitätsproblemen, der nicht ausgereiften Konstruktion und der

Zeichnungsfehler.

Und an dieser Stelle verweise

ich einfach mal auf den allerersten Satz der Bauanleitung ...

(Die kann ja jeder einsehen als

pdf-Datei)

Der Autor des MW-Berichtes muss

sich wohl ähnliche Gedanken gemacht haben,

wenn er schreibt, dass er froh ist, dass das Modell doch noch produziert wird

...

Er will den Zusammenhang mit einer Wirtschaftskrise suggerieren, die

eigentlich eine Bankenkrise ist.

Als solche ist sie natürlich viel schlimmer für einen Hersteller, der eine

Produktion vorfinanzieren muss.

Daraus erklärt sich auch die Tatsache, dass Händler mindestens 3 Stück

dieser Kästen bei der Erstbestellung abnehmen mussten.

Bin mal gespannt, was das Mitbewerberblatt "SchiffsModell" daraus macht ...

Ansonsten kann ich gerne auf so einen weichgespülten Baubericht verzichten

Bei meiner Internet-Recherche

bin ich auf den

Artikel

"Replik der Bernhard Gruben ..." vom 13.02.2007

gestoßen, in dem der Baukasten als Neuheit auf der Spielwaren-Messe 2007

vorgestellt wurde.

Es wird darauf hingewiesen, dass der Entwicklungsingenieur von einem

Vormann

der Seenotrettungsgesellschaft und selbst erfahrenen Modellbauer unterstützt

worden ist.

Schade nur, dass der Anbieter dieses Baukastens nicht auf seine Vorschläge und

Einwände gehört hat!

Eben genau dieser Vormann schaut hin und wieder auch mal bei uns in der Werkstatt rein.

In diesem Artikel wird auch

angedroht, den Baukasten ab Mitte 2007

zum Preis von 499,- € (TB 75,- €) in den Handel zu bringen.

Als der Baukasten dann 2,5 Jahre später auf den Markt kam, kostete der jedoch

schon 551,- €,

also über 10 % mehr und das Tochterboot 88,- € (über 17 % mehr)!

Was für eine Verarschung!

Bilder vom Baufortschritt unseres Modells

Hier nach 3 Wochen (KW 04/2010):

Die Decks werden noch lange nicht eingeklebt. - Die meisten Teile stehen nur lose aufeinander.

Der zusammengestellte Rohbau lässt den Gesamteindruck schon erahnen ...

Hier sind die Scheuerleisten am Rumpf auch schon angebracht.

Hier sehen wir nun den Seitenrahmen am Aufbaudach

angepasst und angeklebt

wie auch die Fundamente für die beiden Suchscheinwerfer (Pos. 299 & 300).

Nach 4 Wochen (KW 05/2010):

Ich habe mich mit den

Scheinwerferverkleidungen (Pos. 296) auseinandergesetzt.

Dabei fällt erstmal nur auf, dass die drei Stück in einem verhältnismäßig

großen

Tiefziehteil untergebracht sind und ausgeschnitten werden sollen (siehe Bild).

Das halte ich für eine ziemliche Materialverschwendung!

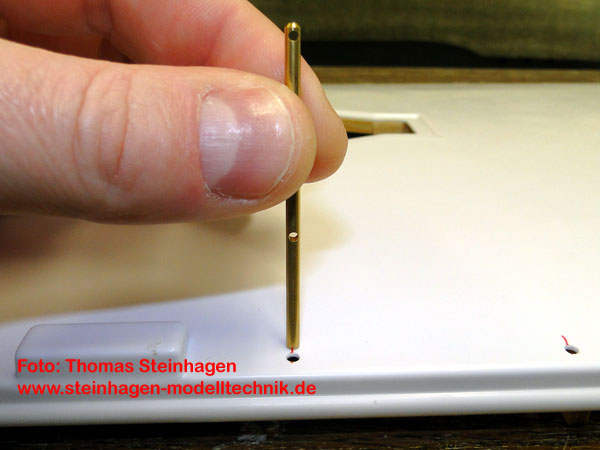

In den Bugsteven habe ich

vorsorglich einen 2 mm Edelstahl-Draht mit reichlich Acrylit eingeklebt,

damit bei einer möglichen Havarie nicht gleich das Boot als Totalverlust

deklariert werden muss.

Der Motorträgerspant (Pos. 9)

ist zwar auch ein gelasertes (2 mm Sperrholz-) Teil,

passt aber nicht ohne Nacharbeit in den Rumpf hinein! - Warum muss man so

etwas

nacharbeiten?!

Gelaserte Teile sollten doch sehr genau auszuschneiden sein, oder?

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

In den Motorträgerspant habe ich

drei Löcher gebohrt, die Motorhalter eingeklebt

und alles zusammen mit den Stevenrohren in den Rumpf eingeklebt.

Um eventuellen Fragen nach dem

Sinn der Bohrungen vorzubeugen möchte ich hier gleich schreiben,

dass die nicht der Gewichtsreduzierung dienen, sondern als Kabeldurchführungen

für die Servokabel.

Die sind dann auch schon gleich so groß, dass die Stecker der Servokabel mit

durch passen. -

Das ist nämlich beim Heckspant im Baukasten des Tochterbootes Johann Fidi

nicht der Fall.

Die Löcher dort haben wir aber schon in weiser Voraussicht dementsprechend

vergrößert.

Nach 5 Wochen (KW 06/2010):

Trocken-Versuch mit der Heckklappe:

Aufgrund meiner theoretischen

Vorleistungen als Maschinenbau-Ingenieur

funktioniert die Heckklappe bei uns auf Anhieb beim ersten Versuch.

Nun habe ich mich mit den

Relingstützen befasst und die Löcher dafür in die Decks gebohrt.

Das Deck hat eine Stärke von ca. 1,5 mm - und darin sollen nun die

Relingstützen Halt finden?! ...

Meine ursprüngliche Überlegung,

unter die Decks Holzleisten zu ziehen, um den Relingstützen

etwas mehr Halt zu geben habe ich zu Gunsten von Kunststoff-Plättchen

verworfen.

Ich habe nun Polystyrol-Plättchen von 15 mm x 15 mm x 3 mm darunter geklebt.

Um eine konstante Einstecktiefe

der Relingstützen zu gewährleisten,

werden auf die durchgehenden Bohrungen von unten Deckel aufgeklebt.

Auch habe ich schon die

Grundplatten von den Standard-Pollern (rechts) abgetrennt

und die Poller dann auf die im Deck tiefgezogenen Sockel geklebt (links).

In übrigen sind diese Poller aus

dem beiliegenden Beschlagsatz viel zu dick

im Vergleich mit den Original Pollern.

Wieder ein Beweis mehr dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Nach 6 Wochen (KW 07/2010):

Beim Tochterboot haben wir die

Dachluke ausgeschnitten, um sie später auch zu verglasen,

was leider auch nicht im Baukasten der Johann Fidi vorgesehen ist! - Warum

eigentlich nicht?

Der Innenausbau des

Gruben-Rumpfes ist nun soweit abgeschlossen,

wobei es wieder einige Fehler in der Zeichnung offenbarte.

Beispiel Ruderanlage:

Hübsch gezeichnet, aber es funktioniert nicht!

Eins zu eins aus der Zeichnung umgesetzt sieht das so aus:

Was dazu in der Bauanleitung zu

lesen ist empfinde ich auch schon wieder als Verarschung.

Die Rudergestänge (Pos. 23 & Pos. 26) sollen 1,5 mm Stahldraht sein (Rost

vorprogrammiert).

Die Gestängeanschlüsse (Pos. 22) haben jedoch eine 2 mm Bohrung für die

Gestänge!

Auweia! - Das ist ja völlig daneben! - Ich verwende hier 2 mm Edelstahldraht!

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

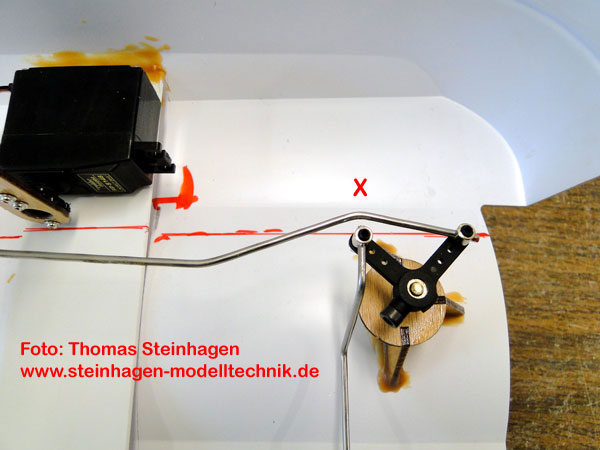

Wenn man nun lenken will kommt

es zwischen Gestänge und Hebel zur Kollision

und die Ruderanlage hemmt sich selbst (markiert mit X):

Abhilfe schafft da nur ein Biegen des Gestänge.

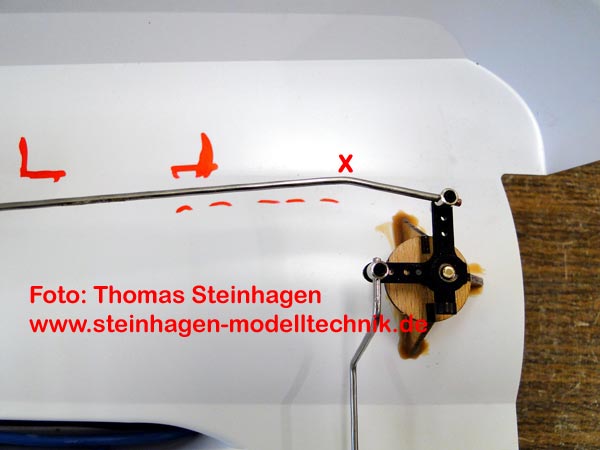

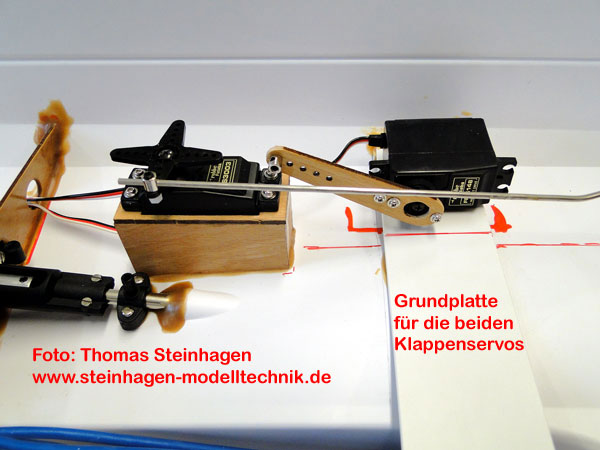

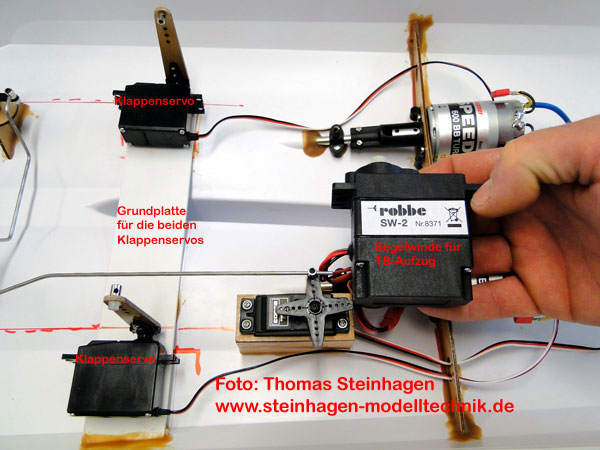

Für die beiden Servos der

Heckklappen-Mechanik habe ich eine Grundplatte eingeklebt,

damit die Servos auch auf einer Ebene liegen und nicht direkt auf die

Rundungen des Rumpfes

geklebt werden müssen, wie es leider vom Anbieter dieses Baukastens vorgesehen ist!

Da muss sich der Anbieter dieses Baukastens doch

wieder einmal mehr fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Da hier die Zeichnung auch nicht

stimmt, liegen in der Realität des Modells die Züge

für die Heckklappe enger zusammen und damit auch näher am Rudergestänge.

Also musste das Rudergestänge ein weiteres Mal gebogen werden.

Im Bug habe ich ein Zwischendeck

eingeklebt, auf dem später der Empfänger u.a. liegen sollen.

Hier bietet es sich ja an, das Deck direkt in die Spritzerkante einzukleben.

Hier ein letzter Blick auf den Innenausbau des Rumpfes bevor die Decks endgültig eingeklebt werden.

Wir haben die Decks dann auch endgültig

eingeklebt. -

Es sei hier erwähnt, dass es keinerlei Probleme bereitete,

dass ich das Heckteil schon vorher unter das Hauptdeck geklebt hatte.

Und es bahnen sich die nächsten Katastrophen an:

Es geht in keinster Weise aus

der Zeichnung hervor, wie das Ruder-Servo

und die Segelwinde für den Tochterbootaufzug zueinander im Modell liegen.

Da muss sich der Anbieter dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Den Rahmen (Pos.45) unter der

Tochterbootwanne habe ich nach Anleitung zusammengeleimt.

Dabei ergibt sich, dass die Segelwinde auf der selben Seite liegt (Steuerbord)

wie die Rudermaschine. - WARUM??? - Auf der anderen Seite (Backbord) ist soooo

viel Platz.

Wenn man später die Heckwanne

mit dem Aufzug einbauen will

werden Segelwinde und Rudermaschine wohl kollidieren!!!

Während des Kotzens könnte ich mich fast schon wieder totlachen!

Da muss sich der Anbieter dieses Baukastens doch

wieder fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Nach 7 Wochen (KW 08/2010):

Am Montag 22.02.2010 war Stapellauf -

Die erste Berührung des Rumpfes mit dem nassen Element und

Dichtigkeitsprüfung.

Wir haben dann auch gleich eine "Löschübung" durchgeführt.

Jetzt geht es auf das Backdeck und an das Bug-Schanzkleid.

Wie schon oben erwähnt habe ich das viel zu dünne

Schanzkleid

komplett mit 0,75 mm PS aufgedoppelt. - Dann geht's!

Danach habe ich die schon vorbereiteten

Schanzkleidstützen (Pos. 124 ff.) und die Längs-Stringer

(Der Anbieter dieses Baukastens nennt sie "Bügel", Pos. 123) von innen in das Schanzkleid

eingeklebt.

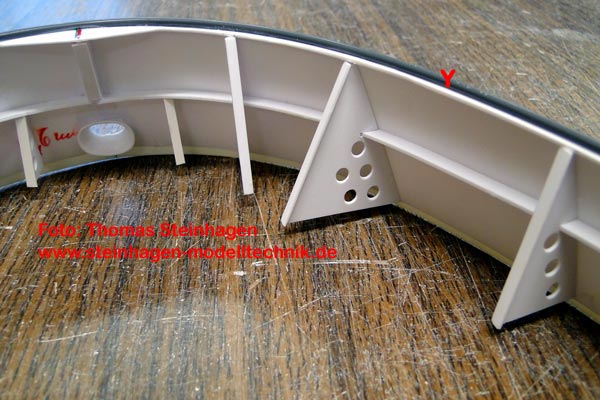

Des weiteren habe ich oben auf das Schanzkleid ein

2 mm Rundprofil aufgeklebt (mit Y markiert).

- Und damit gehen wir nun deutlich über den Baukasten-Inhalt hinaus!

So ist es aber im Original wie man hier deutlich

auf dem Bild von Daniel Branscheidt sehen kann.

Auch wieder ein Beweis für die fehlende Originalgetreue!

Die Pollerbänke auf dem Backdeck (der Anbieter

dieses Baukastens nennt

sie "Seitenkästen",

Pos. 121)

waren schon vorher aufgeklebt. Aufgrund der Schräge müssen die Poller hinter

höher sein.

Die Poller aus dem Baukasten müsste man vorne

entsprechend weit runterschleifen

wobei sie dann aber zu kurz werden. Ich habe dann ein entsprechendes Stück

Rundmaterial dazwischen geklebt, bzw. unterfüttert (mit X markiert). - Dann

geht's!

Hier sieht man dann auch sehr schön, dass das

Dicken-Verhältnis von Senkrechten

zur waagerechten Strebe beim Modell-Poller anders als beim Original ist...

Von wegen "originalgetreu" - alles Quatsch! - Vielleicht annähernd "vorbildähnlich".

Die Ankerwinsch (Pos. 160 - Pos. 170) habe

ich dann auch gleich zusammengebaut

wo wir hier schon mal auf dem Backdeck am arbeiten sind ...

Die Ankerwinsch, bzw. deren Grundplatte ist beim Modellbausatz leider um 90° verdreht. - Warum?

Wieder ein Beweis mehr dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Das ganze Backdeck sieht dann mit dem Schanzkleid erst mal so aus:

Es fehlen auf der Back jetzt z.B. noch die Schwanenhalslüfter und die Masten für das Sprungtuch.

Die Fender sind dann am Schanzkleid nach viel Anpassungsarbeit auch noch angebracht.

Wenden wir uns noch mal den eingeklebten Decks zu:

Es entsteht eine ziemlich undefinierte Kante am Übergang vom Deck zur Bordwand

oberhalb der Scheuerleisten (siehe Bild). Wie war das noch mit dem

"originalgetreu"?

Mir kam dann die Idee, ein 5 mm x 1 mm Flachprofil

vor diese Kante zu kleben,

um einen "schönen Abschluss" hinzukriegen - nennt man auch in

Fachkreisen "Fußreling".

- Und damit gehen wir schon wieder über den Baukasteninhalt hinaus!

Vor den Pollern werden noch Wasserabläufe (auch "Speigatten" genannt) ausgeschnitten.

- Im Original sieht das so aus (Speigatts mit Y markiert):

In diesem Bild fällt dann auch noch auf, dass

die Reling aus dem Baukasten an dieser

Ecke (mit X markiert) völlig anders aussieht! - Na ja! ...

Die Modellbauzeichnung sieht so aus:

Hier sieht man auch noch einmal mehr im Vergleich

mit dem Originalbild

die falschen

Proportionen der Modell-Doppelkreuz-Poller.

Wieder ein Beweis mehr dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Und es fällt ein weitere derber Zeichnungsfehler

auf:

Wenn die Heckklappe geschlossen dargestellt sein sollte,

steht weder die Kante noch die Scheuerleiste über des Heck hinaus!

Hier stimmt wieder einmal mehr nichts!

Der Zeichner sollte doch noch mal in die Lehre gehen!

Nach 8 Wochen (KW 09/2010):

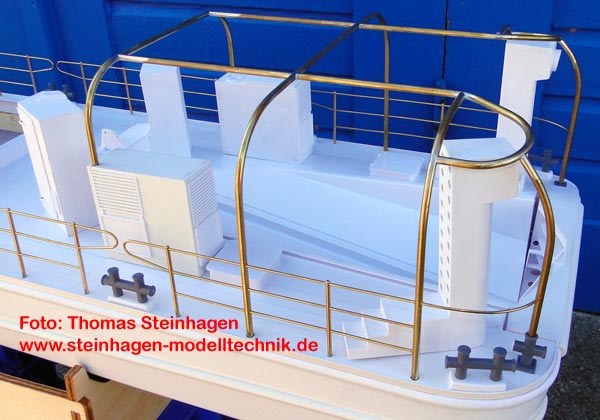

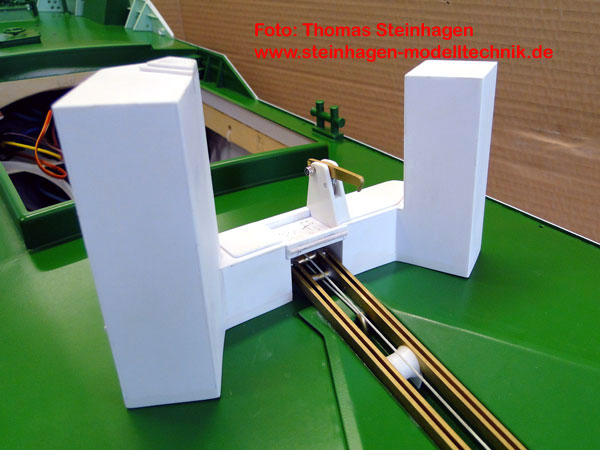

Der Schutzbügel (Pos. 208) über dem Tochterboot

entsteht.

Auch hier muss ich den Hersteller für die ziemlich schwer verständliche Bauanleitung

rügen.

Laut Bauanleitung soll man doch tatsächlich 4 mm Rund-ABS für den gesamten

Schutzbügel nehmen

und erst mit Weißleim und dann mit Uhu Plast zusammenkleben.

- Na, ob das halten würde? - Wir nehmen natürlich Messing und löten das ganze

fachgerecht.

Und dann fällt mir wieder der allererste Satz der Bauanleitung ein ...

Die Bohrungen für die Reling-Durchzüge in den Bügeln haben wir von den Relingstützen abgebohrt.

Die Reling im vorderen Bereich ist nun auch schon fertig.

Im hinteren Bereich sieht das nun mit dem fertigen Schutzbügel so aus:

Hier noch einige Nahaufnahmen vom Schutzbügel mit den geputzten Lötstellen:

Die Kästen und Aufpuffteile stehen noch lose auf dem Deck.

Die Heckklappe klappt nun übrigens auch schon ferngesteuert einwandfrei.

Es fehlen leider in den Auspuffverkleidungen (Pos.

197ff) die eigentlichen Abgasrohre.

Das ist in diesen Baukasten leider nicht vorgesehen. - Schade!

Wieder ein Beweis mehr dafür, dass dieser Modellbaukasten nicht "originalgetreu" sein kann!

Wahrscheinlich ist das auch dem

Kostendruck geschuldet.

Andererseits scheint es auch so,

als wäre der Zeichner noch gar nicht fertig oder überfordert.

Nach 9 Wochen (KW 10/2010):

In dieser Woche werden nun die Rollenhalter in die

Heckklappe eingeklebt.

Was dazu in der Bauanleitung steht ist wieder absolut erwähnenswert:

Die Rollenhalter sind länger ausgelasert und müssen angepasst werden! - WARUM

DAS DENN?

Ich denke, andere können doch auch Teile passgenau lasern oder fräsen!

Und es sind Rollen in der Zeichnung dargestellt, die nicht verwendet werden

sollten. - Auweihja!

Man sollte darauf achten, dass das Tochterboot auch noch bei geschlossener

Klappe rein passt! - So?!

Und die Rollen dürfen nicht überstehen, damit die Klappe sich auch noch

schließen lässt! - Hört, hört!

Da muss sich der Anbieter dieses Baukastens doch

wieder fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Der Rumpf und die Teile für das Tochterboot sind nun grundiert und gefüllert.

Ja, richtig. - Ich habe zuerst einen

Kunststoff-Haftgrund gespritzt (silbrig)

und dann nach dem Trocknen einen Füller (hier grau).

Erst danach (und ein wenig entsprechender Nacharbeit) wird der Lack gespritzt.

Das ist dann ein 2-Komponenten-Acryl-Autolack ...

Aufgrund einiger Gegebenheiten ruhen die Arbeiten

am Modell einige Wochen.

Der Liefertermin verzögert sich entsprechend.

Der Auftraggeber wurde davon in Kenntnis gesetzt.

Nach 10 Wochen (KW 15/2010):

Jetzt wird's bunt!

Einige Teile sind nun fertig lackiert, wie z.B.

Rumpf & Deck,

sowohl vom Mutterschiff wie auch vom Tochterboot.

Die ebenfalls lackierte Reling und das Schanzkleid sehen dann auf dem Deck folgendermaßen aus:

Einen sehr guten Eindruck macht die Fußreling mit der Reling und den Pollern:

Einmal mehr hatten wir auch Besuch von einem

Retter der Gesellschaft!

Er ist einige Zeit auf dem Original gefahren.

Ja, genau! - Es ist eben jener, der vom Anbieter

dieses Kastens um Rat gefragt wurde...

Auch er versucht sich am Bau dieses Modells und

schaut hin und wieder

mal

in unserer "Werft" vorbei, um sich unseren Baufortschritt anzusehen.

Bis hierher haben wir etwa 2000,- € Materialkosten und gut 300 Arbeitsstunden investiert!

Zwischendurch müssen auch andere Kunden noch zufrieden gestellt werden.

it moves ...

Nach 11 Wochen (KW 17/2010):

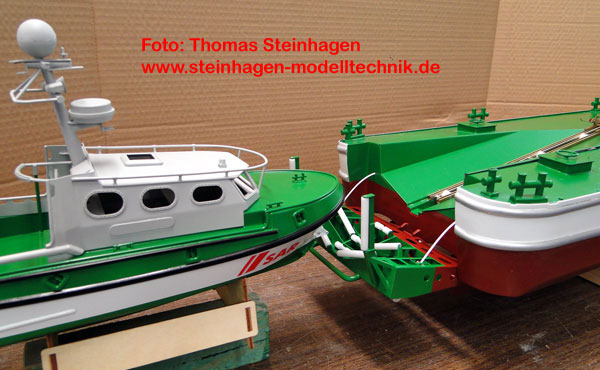

Eine Herausforderungen ist jetzt noch die Tochterbootwanne mit der kompletten Aufzugstechnik.

Die Aufzugsmechanik besteht aus einigen

zusammengelöteten Messing-Teile.

Das sind die Schienen, der Unter-Schlitten, der Ober-Schlitten und ein Haken.

Das ganze ist als Fertigteil zusammengefasst unter Position Nr. 50.

Übrigens, lieber Anbieter:

Haken schreibt man ohne "r", weil sonst sind es die Geräte, mit denen ich

meinen Garten bearbeite.

Aber! - Beide Worte gibt es und deswegen wird der Fehler nicht bei der

Rechtschreibprüfung entdeckt.

Da ist das der Mensch gefragt. - Und wir wissen ja , dass es heute

schwierig ist,

gut ausgebildetes und zuverlässiges Personal zu bekommen.

Und das ist nicht zuletzt der Grund, warum wir bei PISA so schlecht

abschneiden ...

Der Schock kam dann wieder mal nach dem Auspacken der Teile:

Die Lötstellen waren nicht geputzt und oxidierten

munter vor sich hin.

Wie kann man so etwas nur so ausliefern? - Eine absolute Frechheit!

Beim Putzen der Lötstellen fielen

einige von denen auch schon gleich auseinander.

-

Also eine sehr schlechte Arbeit!

Ich habe die dann wieder neu zusammengelötet und anschließend mit Glasperlen

gestrahlt.

Diese Möglichkeit hat natürlich sonst kaum jemand ...

Warum wird das nicht gleich vom Hersteller /

Anbieter ordentlich gemacht?

- Eine Verarschung des Kunden!

Das ganze sieht dann nach den Strahlen so aus - und wird auch unlackiert bleiben!

Der Haken sieht aus wie aus dem Steinbruch

geschlagen.

- Sehr merkwürdige Schnittflächen und nicht entgratet!

Das muss man aufpassen, dass es keine blutigen Finger gibt!

Die Bohrungen für Lager-Bolzen und Seilzug sind auch nicht drin!

Im Baukasten ist diese Aufzugsmechanik zwar

enthalten,

aber dieser komplette Satz wird von Hersteller / Anbieter

auch einzeln zum VK-Preis von 119,- € angeboten.

Was man da für sein Geld bekommt ist wirklich zu wenig!

Oder anders ausgedrückt ist das zu viel Schrott für so viel Geld!

Da muss sich der Hersteller / Anbieter dieses Baukastens doch

wieder einmal mehr fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Ich habe dann den Holzrahmen (Pos. 45) unter der

Tochterboot-Wanne wieder auseinander gerissen

und spiegelverkehrt zusammengeleimt, um auf der Backbord-Seite Platz für die

Winde zu schaffen!

Ich habe dann alles mit der Tochterboot-Wanne

verklebt

und auch die Rohre für die Seilführung (Pos. 46) eingeklebt.

Dann folgte der Probelauf. - Die Winde macht 6

Umdrehungen und die Windentrommel hatte dafür einen

viel zu großen Umfang, so dass ich eine kleinere Trommel mit viel weniger

Umfang angefertigt habe.

Dadurch werden nun fast die gesamten 6 Umdrehungen genutzt. - Der Vorteil ist

die langsamere

Aufzugsgeschwindigkeit und das höhere Drehmoment, sprich mehr Zugkraft am

Seil.

Nach 12 Wochen (KW 18/2010):

Die Lackierarbeiten an der Heckklappe und am Bugschanzkleid sind abgeschlossen.

Das Tochterboot hat auch schon seine erste Probefahrt absolviert.

Nach 13 Wochen (KW 19/2010):

Die Rollen sind nun auch in die Heckklappe eingebaut.

Wie schon oben erwähnt, sollten die unteren Rollen

weggelassen werden.

Und das sieht auch irgendwie so gar nicht originalgetreu aus!

Ob das später so im Betrieb funktioniert muss sich das erst noch zeigen!

Jetzt beginnen die Einstellarbeiten und das Trimmen.

Dafür muss als nächstes der "Wunsch-Akku" her. - Es sollte ein 12 V, 17 Ah Bleigel-Akku sein.

Um diesen einen Akku zu bekommen musste ich tatsächlich 3 mal den Laden

aufsuchen.

Dieser Akku wiegt 5,7 kg und löst das gesamte

"Gewichtsproblem".

Mit diesem einzigen Akku wird das ganze Modell betrieben und es

wird kein weiterer Ballast benötigt. - Alles zu Gunsten von Fahrzeit!

Nach 14 Wochen (KW 20/2010):

Endlich konnte die erste Probefahrt auf dem "großen Teich" stattfinden.

Die Probefahrt war erfolgreich und die Fahreigenschaften sind gut.

Jetzt muss als nächstes der Tochterboot-Aufzug

eingestellt werden.

Diese Arbeit kostet nicht nur viel Zeit, sondern auch viel Nerven!

Nach 15 Wochen (KW 21/2010):

Als erstes habe ich die Winde so eingestellt, dass

unterer und oberer Endpunkt

erreicht werden

und sich damit ein maximaler Hubweg für den Schlitten ergibt.

Die Schiene hatte ich natürlich vorher nach Zeichnung (!) in die Heckwanne

geklebt.

Nun wissen wir ja , dass man sich besser nicht an diese Zeichnung halten

sollten,

aber irgendwie wollen wir ja voran kommen.

Wir benutzen natürlich auch Kleber,

die man ohne zerstörerische Folgen nicht wieder lösen kann.

Also Testlauf des Tochterbootaufzuges ...

Nachdem der Aufzug das Tochterboot bis in die

obere Endposition gezogen hat

schließe ich denn auch die Heckklappe ... - Auweia!

Die Heckklappe schiebt nun das Tochterboot

tatsächlich über 20 mm weiter noch oben!!!

Damit würde das Tochterboot in die Aufbauten, bzw. den Querkasten geschoben

werden.

Ein Blick in die Bauanleitung ist wieder einmal

mehr gut für den Brechreiz.

Inzwischen kann ich mich aber immer wieder fast totlachen, wenn ich so einen

Satz lese.

Unter "Einbau- und Einstellhinweise zum Tochterbootaufzug" steht folgendes:

"Diese Einstellung ist nicht leicht zu finden und muss für jedes Modell,

bedingt durch die Bautoleranzen, separat angepasst werden."

Und bei der Anleitung zur Heckklappe steht unter anderem auch:

"Achten Sie darauf, dass bei geschlossener Heckklappe

das Tochterboot noch genügend Platz hat."

20 mm fallen bei mir nicht mehr unter Bautoleranz!!!

Problemlösungsversuch, Schritt 1:

Da beim Abreißen der Schienen mit Sicherheit die TB-Wanne zerstört worden

wäre,

blieb eigentlich nur die Verlängerung, bzw. die Verlegung des oberen

Umlenkpunktes für

die Zugseil-Führung. - Also haben wir einen 3 mm Rundstab auf das Schienenende

gelötet.

Das bringt schon mal fast 12 mm mehr Hub-Weg.

Folglich musste nun auch die Winde wieder neu eingestellt werden.

Wenn nun das Tochterboot höher gezogen wird, muss

natürlich auch in Folge dessen

der Querkasten mit dem Fanghaken entsprechend weiter noch vorne versetzt

werden.

Eigentlich sollte er mit seiner hinteren Kante an der vorderen der Heckwanne

abschließen.

Da nun aber auch der Schlitten höher gezogen wird,

musste auch noch der Querkasten

um 4 mm erhöht werden, damit der Schlitten da auch noch drunter passt.

Um den Druckpunkt des Fanghaken zu optimieren,

habe ich an den Querkasten

dann auch noch zusätzlich ein 2 mm Halbrund-Profil geklebt.

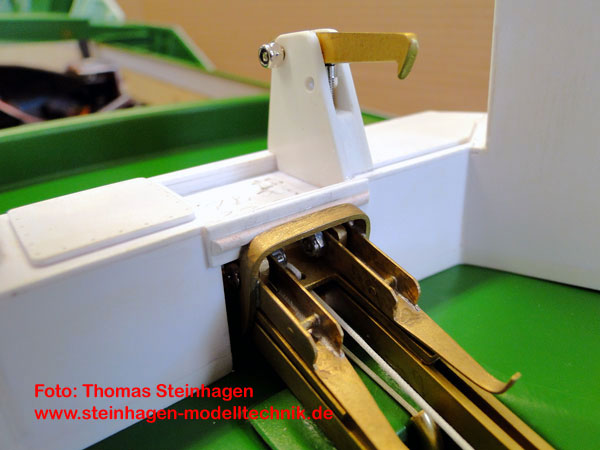

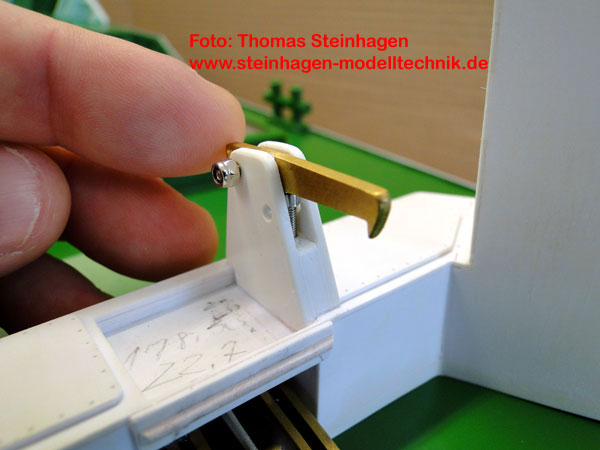

Wegen des viel zu steilen Winkel des Fanghakens

(Pos. 182) habe ich den Halter (Pos. 178.27)

durch einen etwa 6 mm höheren und auch stabileren selbst konstruierten Halter

ersetzt

(links sehen wir den aus dem Baukasten).

In Summe mit dem erhöhten Querkasten ist der Lagerpunkt für den Fanghaken nun 10 mm höher!

Außerdem habe ich dann in meiner Konstruktion auch

noch eine Einstellschraube vorgesehen,

um die Endlagen-Höhe des Fanghakens einstellen zu können.

Aufgrund meines Berichtes hier

hat mich unter anderen ein Modellbauer angerufen,

der einen ganz tollen Tipp hatte:

Zum Einstellen hat er Langlöcher in das Deck gebohrt und den Querkasten von

unten angeschraubt.

Das lässt eine leichte Optimierung der Position zu. - Das habe ich dann

natürlich übernommen!

Das war genau ein Tag, bevor ich mich mit der Positionierung des Querkastens

befasst habe.

Schade, dass ich nicht selbst drauf gekommen war. - DANKE für den

Tipp!

Nach 16 Wochen (KW 22/2010):

Leider ist nun das Tochterboot immer noch nicht

hoch genug und wird immer noch

von der Heckklappe beim Schließen auf dem letzte Ende nach oben geschoben!

Also folgt Schritt 2:

Beim Tochterboot wird der Haltebügel für den Tochterbootaufzug (Pos. 26 & 27)

entfernt.

Schade nur, dass der Rumpf schon fertig lackiert war ...

Den Haltebügel haben wir um über 10 mm gegenüber

der Zeichnung des Tochterbootes Johann Fidi

nach hinten versetzt, damit die Funktion des Fanghakens gewährleistet werden

kann.

Nun hakt er zumindest ein, wenn das Tochterboot

sich in der Position befindet,

wo der Aufzug aushakt und die Heckklappe beim Schließen nicht mehr

nachschiebt.

Mehrfache Versuche lassen zweifeln, ob das später im Einsatz in rauer See auch klappt.

Nach 17 Wochen (KW 23/2010):

Das Bugschanzkleid ist nun endgültig angeklebt.

Nun soll es denn auch am Aufbau weiter gehen ...

Als ich dann das Instrumentenpanel (Pos. 317,

Armaturenfläche aus ABS) aufkleben will,

werfe ich einen Blick auf die Zeichnung, um das Maß von der Kante der

Türnische zu nehmen.

Hilfe! - Die Kante ist gar nicht eingezeichnet. - Dann eben nicht!

Und schon wieder offenbart sich ein eklatanter Fehler in der Zeichnung!

Der Löschmonitor liegt schön auf der Reling auf. - So ist es auch gezeichnet.

Schade nur, dass auch der Löschmonitor alles andere als originalgetreu ist!

Nach 18 Wochen (KW 24/2010):

Also geht es weiter:

Handläufe, Geländer und Löschleitung wurden am Aufbau angebracht,

Türgriffe und Lamellenlüfter, sowie der Schlepphaken und weitere Kleinteile

wie Halter für Leiter und Rettungsring, Lautsprecher und Scheinwerfer.

Ebenso wurde die Reling auf der Löschmonitor-Plattform angefertigt.

Eine Zusammenstellung der Teile auf dem Rumpf gibt schon mal einen Gesamteindruck.

Nach 19 Wochen (KW 25/2010):

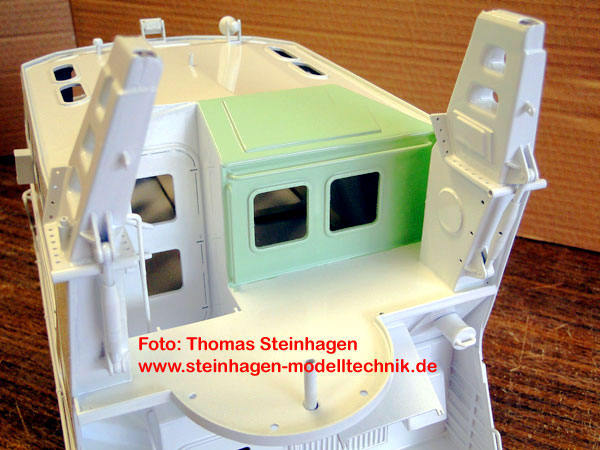

Sämtliche Aufbauteile wurden nun grundiert und

gefüllert.

Anschließend wurden die Fahrstände vom Mutterschiff und Tochterboot weißgrün

lackiert.

Nach 20 Wochen (KW 26/2010):

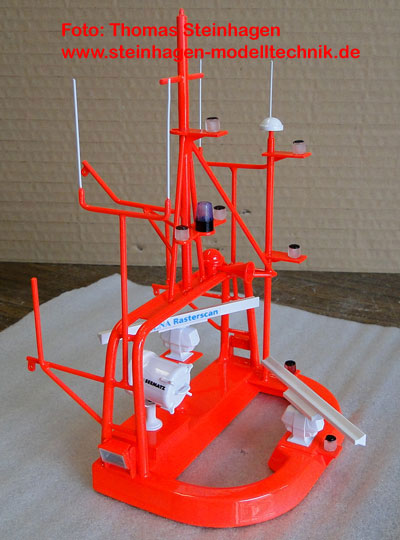

Wenden wir uns nun dem Geräteträger-Mast zu. - Die letzte große Herausforderungen.

Ich verwende Messing-Rundmaterial - keine Rohre.

Die Streben werden durchgebohrt und verlötet.

Als ganz entscheidende Änderung nehme ich anstatt der Querfläche (Pos. 347)

aus ABS

natürlich auch hier Messingblech. - Lässt sich einfach besser löten als ABS!

... und gibt natürlich auch viel mehr Festigkeit für die Gesamtkonstruktion.

Der Mast ist nach dem Löten geputzt und anschließend auch gestrahlt worden.

Nach 21 Wochen (KW 27/2010):

Nun muss es dann ja weiter gehen mit den Anbauteile am Mast aus Kunststoff.

Ich habe eine Tüte mit Teilen aus dem

Baukasten in den Händen gehalten, in der sich einige

Bauteile

für einen Mast befinden, der gar nicht zu diesem Modell gehört, bzw.

passt! - Was soll das???

Offenbar handelt es sich hierbei um den Mast des

Rettungsbootes Gillis Gullbransson

aus dem Programm desselben Anbieters / Herstellers.

Da muss sich der Anbieter dieses Baukastens doch

wieder einmal mehr fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Es sind da dann auch noch einige gelaserte

ABS-Teile z.B. als Lampenträger anzubringen.

Die kann man nun natürlich nicht mehr über die Lötstelle schieben. - Vorher

macht es aber auch

keinen Sinn, weil sie sonst schmelzen würden. Also habe ich sie

einschneiden müssen.

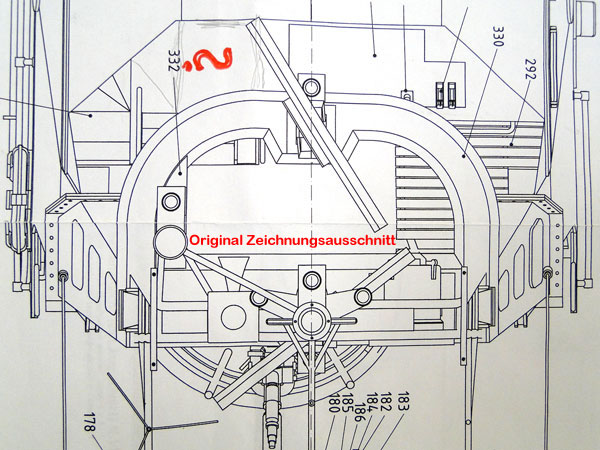

Ich vermisse dann allerdings die Knotenbleche (K) zur Abstützung der Lampenträger!

Auch hierbei hilft die Zeichnung keineswegs

weiter.

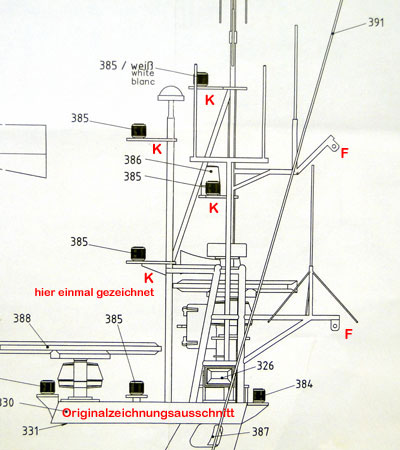

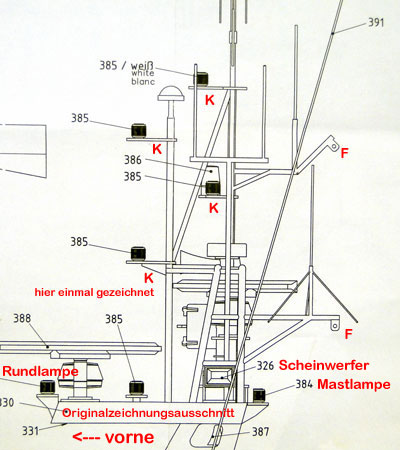

Hier in der Ansicht von Steuerbord sind keinerlei Knotenbleche eingezeichnet

(die Stellen sind hier mit K markiert, wo sie eigentlich hingehören).

Schauen wir nun auf dem selben Zeichnungsblatt (1)

ein wenig weiter nach rechts.

Dort sehen wir diese Ansicht des Geräteträger-Mastes von Backbord:

In dieser Ansicht ist ein einziges Knotenblech

unter dem mittleren Lampenträger gezeichnet.

Unter den anderen Lampenträgern sind allerdings auch keine eingezeichnet.

- Und die Teile gibt es auch nicht, also auch keine Positionsnummern!

Dafür gibt es aber Ösen (Pos. 374 & 380).

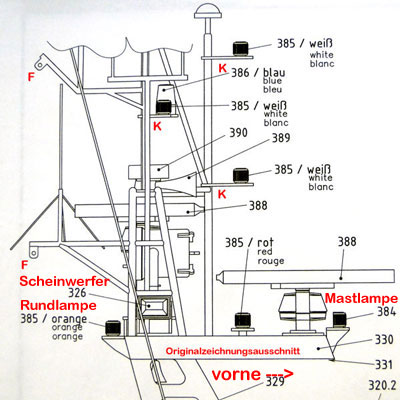

Das sollen die oberen Flaggenleinenhalter sein, hier mit F markiert.

Untere Flaggenleinenhalter gibt es in diesem

Bausatz leider aber auch nicht!

Wozu auch? - In dem Beschlagsatz gibt es ja auch keine Flaggen!

-

Warum eigentlich nicht? - Was soll das?

Ich habe jedenfalls auch untere

Flaggenleinenhalter angebracht,

um später dann auch Flaggenleinen mit Flaggen befestigen zu können.

Dies zeigt auch wieder einmal mehr, dass die Zeichnung nicht bis zum Ende durchdacht ist!

Wenn ich mir die Bilder des Prototyp-Modells des

Anbieters / Herstellers dieses Baukastens

auf dessen Homepage oder in dessen Katalog anschaue, fällt mir dort, wie auch

auf dem Bild

auf dem Karton selbst auf, dass die Knotenbleche unter den Lampenpodesten dort

vorhanden sind.

Wieso sind die dann in der Serie nicht mehr vorhanden?

Man könnte sich das vielleicht so vorstellen:

Unter Zeitdruck und aus Kostengründen musste der Kasten auf den Markt (s.o.).

Unter diesem Sparzwang wurden einige Teile weggelassen, bzw. wieder entfernt.

Der Zeichner (vielleicht ja doch Auszubildender im ersten Lehrjahr) hat dann

die

Knotenbleche wieder aus der Zeichnung gelöscht. - Dabei hat er wohl eines

vergessen!

Auch die Flaggen fielen dann dem Sparzwang zum Opfer.

Aber auch die sind auf den Bildern des Handmusters / Prototyps / Vorführmodells

vorhanden.

Dazu müssen wir dann auch noch

mal den Anbieter / Hersteller dieses Kastens befragen!

Merken die eigentlich noch irgendetwas???

Nach 22 Wochen (KW 28/2010):

Der Geräteträger-Mast ist nun weiß grundiert

und die Aufbauteile sind weiß lackiert.

Nach 23 Wochen (KW 29/2010):

Das tagesleuchtrot ist jetzt lackiert (Klarlack

als zweite Schicht).

Die Fahrstände waren schon vorher entsprechend weißgrün lackiert.

Damit sind die Lackierarbeiten abgeschlossen.

Die Aufkleber aus dem Baukasten gehören natürlich größtenteils auch in den Müll.

Die Dachbeschriftung und die Namenszüge habe ich

mit meinem Folienplotter geschnitten.

Die großen runden Aufkleber würden durchscheinen und deshalb habe ich darunter

weiße Folie.

Nach 24 Wochen (KW 30/2010):

Die Fensterverglasung (Pos. 307) ist eingeklebt,

wie auch die Gischtschutzscheiben (Pos. 320)

am Fahrstand des Mutterschiffes (und auch beim Tochterboot).

Die Holzgräting (Pos. 292) ist angefertigt und die Rettungswesten angeklebt.

Hier ein Blick auf die Aufbaurückwand mit Schlepphaken (Pos. 252) und Werftschild.

Die Schleuderscheiben (Pos. 308) sind an den

Frontscheiben angebracht und

auch die Seematz-Scheinwerfer stehen auf ihren Fundamenten (Pos. 295 - 300).

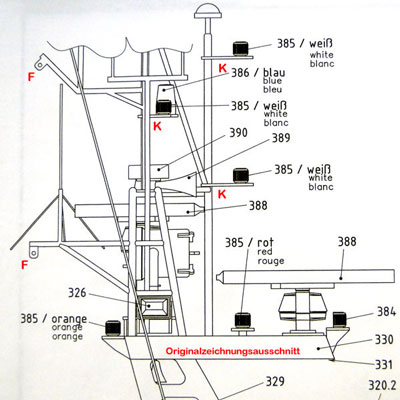

Abschließend wenden wir uns nochmals dem

Geräteträger-Mast zu

und wollen die Lampen anbringen.

Wir unterscheiden zwischen hinten flachen Mastleuchten (Pos.384)

und Rundleuchten (Pos. 385).

Dazu werfen wir wieder einen Blick auf die

Zeichnung.

Das hatten wir ja auch schon weiter oben beim Thema Knotenbleche getan.

Hierbei offenbaren sich weitere eklatante Zeichnungsfehler!

Hier in der Ansicht von Steuerbord ist vorne (hier

rechts) die flache Mastlampe (Pos. 384),

hinten (in der Zeichnung links) ist die orange zu färbende Rundlampe (Pos.

385) anzubringen.

Schauen wir uns jetzt noch mal auf demselben Zeichnungsblatt die Backbord-Ansicht an:

Hier ist nun die Rundlampe plötzlich auf

unerklärbare Weise vorne (hier links)!!!

und hinten (rechts) ist nun die flache Mastlampe (Pos. 384).

Was ist das denn nun schon wieder?

Das ist wohl noch unter dem Niveau eines Azubis im

ersten Lehrjahr.

- Das hätte meine Oma wohl besser machen können!

Weiterhin fällt auf, dass die Scheinwerfer (Pos.

326) rechts und links am Mast

wie auch vorne auf dem Aufbaudach leider keine Verglasung haben.

Warum hat der Hersteller das nicht vorgesehen???

Da muss sich der Anbieter/Hersteller dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Wir haben die Scheinwerfer natürlich verglast.

Der Geräteträger-Mast wird nun fest mit dem Aufbau verbunden.

Flaggenleinen und Antennen werden auch noch

angebracht.

Die Flaggen sind aus welchen Gründen auch immer im Baukasten leider nicht

enthalten! -?

Zum Schluss werden dann noch die Fender und Rettungsinseln angebracht.

Die Heckwanne ist wasserdicht eingeklebt und weitere Kleinteile sind angebracht.

Das Tochterboot Johann Fidi ist nun auch fertig.

Sehr schön finde ich auch den

allerletzten Satz der Bauanleitung:

"Kleben Sie jetzt noch alle verbleibenden Kleinteile auf das Modell."

- ?

Ich werfe dann alle

verbleibenden Kleinteile in den Müll!

Dazu müssen wir dann auch noch

mal den Anbieter / Hersteller dieses Kastens befragen!

Merken die eigentlich noch irgendetwas???

Das fertige Modell sieht in der Gesamtansicht nun so aus:

Beim Anbringen der schwarzen

Gummi-Fender (Pos. 394) fällt noch folgendes auf:

Außer in der Draufsicht sind die in keiner anderen Ansicht der Zeichnung

dargestellt

- und hier sind auch nur 6 Stück eingezeichnet!

In der Stückliste jedoch ist die Anzahl mit 8 Stück angegeben!

Und auf den Fotos des Original sind 10 Stück dieser Fender zu sehen ...

So auch an unserem Modell!

Dann frage ich mich noch, was

sollen die Messingdrähte

in diesen Fender (Pos. 395, "Mittenachse")???

Da muss sich der Anbieter/Hersteller dieses Baukastens doch fragen

lassen:

Können die das nicht besser oder wollen die nicht???

Nach letzten Einstellarbeiten

finden nun Probefahrten statt

und anschließend die Übergabe an den Auftraggeber.

Rausfahren, wenn andere reinkommen!

Ich habe fertig!

Aktuelles

In der 5. Woche (KW

05/2010) sehe ich, dass der Anbieter dieses Baukastens

den Preis

für diesen Baukasten von 551,- € auf 535,- € gesenkt hat!!!

(Zur Info: In dieser Woche war auch Spielwarenmesse in Nürnberg.)

Auf der "NEWS"-Seite des

Anbieters / Herstellers dieses Baukastens stellt der

am 24.03.2010 erneut seinen Baukasten vor

und zeigt

auch den Baubericht aus der ModellWerft 02/2010.

Darin markiert er auch den falschen ersten Satz!

Am 14.04.2010 habe ich die

angeblich größte Modellbaumesse Europas in Dortmund besucht.

Einerseits wollte ich mal schauen, ob auch andere sich mit diesem Baukasten

dieses Modells

befassen oder vielleicht sogar schon ein fertiges Modell präsentieren können

und

andererseits wollte ich mit den Anbieter / Hersteller dieses Baukastens

sprechen.

- Beides war sehr enttäuschend! -

Vielen Dank für die zahlreichen

Mails und Anrufe von den netten Modellbauern,

die sich auch mit dem Bau dieses Modell herumschlagen.

Inzwischen liegen uns

Anfragen vor, ob wir so ein Modell noch mal bauen würden.

Wenn kein anderer das kann ... - Wir sind die Profis!

In der SchiffsModell 02/2011

soll ja nun auch ein Bericht über diesen Kasten erscheinen.

Da bin ich aber denn mal gespannt. - Natürlich war dem Autor auch meine Seite

bekannt!

Abschließende Bemerkungen

Dem Anbieter / Hersteller dieses

Baukastens ist diese Seite bekannt.

Auf meine mehrfachen direkten Nachfragen nach den

Qualitätsproblemen und Fehlern bei den

Bauteilen

hatte die Firma, bzw. deren Verantwortlicher es bisher leider nicht nötig,

die hier aufgeworfenen Fragen zu

beantworten! - Schade!

Ich hätte eine sachliche

Auseinandersetzung bevorzugt.

Statt dessen fordert die Firma mich auf, meine Seite zu löschen.

Würde so ein

Projektleiter bei mir arbeiten, hätte er schon in der Entstehungsphase wohl

einige

Abmahnungen bekommen und wäre nach Ablieferung dieses Projektes entlassen

worden!

Damit niemand fragen muss, was

ich mir anmaße, möchte ich hier nochmals betonen:

Ich bin Maschinenbau-Ingenieur mit abgeschlossenem Studium (Diplom FH)

mit Schwerpunkt Kunststofftechnik und Erfahrungen u.a. als Projektmanager,

in der Werkstoffentwicklung und als Fertigungsleiter ...

... und ich verfüge über mehr als 30 Jahre Erfahrung im Modellbau.

In einem Forum habe ich einen

Satz gelesen, den ich hier gerne zitieren möchte:

"Ich bin nur dafür verantwortlich, was ich sage oder schreibe,

NICHT dafür, was andere darunter verstehen oder verstehen wollen!"

Bei uns hat jetzt der Begriff "Gruben-Unglück" eine völlig neue Bedeutung!

Man kann nun also nur noch hoffen,

dass der Anbieter / Hersteller

entsprechende Schlüsse zieht, BEVOR er die EISWETTE auf den

Markt schmeißt...

Sollte

irgendjemand meine Darstellung nachweislich widerlegen können,

bin ich natürlich bereit, entsprechende Passagen hier zu überarbeiten.